联系人:沈经理

手 机:16602150044

电 话:400-663-2276

地 址:上海市嘉定区华江公路688号凯迪大厦210室

(来源:期刊-《润滑与密封 》-第44卷第1期)

江 威 何福善 郑开魁 周子涵 江良煊 林有希 高诚辉

(福州大学机械工程及自动化学院 福建福州 350116)

摘要 : 为克服树脂基制动材料易产生热衰退而失效的问题,在热压成型的树脂基制动摩擦材料加入氧化镧进行改性。通过正交试验方差分析获得摩擦学性能较优的配方,通过 X -DM 摩擦试验、磨损表面形貌分析等手段探讨氧化镧对材料在不同温度下的摩擦学性能的影响,并探讨其摩擦磨损机制。结果表明 : 摩擦材料配方组分及质量分数分别为氧化镧 21. 6% 、酚醛树脂 12. 9% 、硅酸铝纤维 12. 9% 、竹纤维 2. 6% ,其他填料 50% 时可获得较优的摩擦磨损性能 ; 加入适量的氧化镧不仅能够稳定低温、高温摩擦因数,还能降低磨损率,减少热衰退的产生 ; 在树脂基制动摩擦材料中加入适量的氧化镧后,其磨损形式由磨粒磨损为主转变为黏着磨损为主,且磨损表面出现大面积连续的摩擦膜。

关键词 : 氧化镧 ; 摩擦材料 ; 摩擦磨损 ; 正交试验

中图分类号 : TH117. 1

随着汽车工业的高速发展,现代制动摩擦材料朝着无石棉、少或无金属化方向发展[1-3] ,对汽车安全性、舒适性的要求也日益提高。据统计,我国每年发生的交通事故都在 30 万起以上,其中有 30% 事故是由于车辆制动问题引起的,而摩擦材料连续制动产生的热衰退现象是造成刹车失灵的重要原因。因此有必要深入研究热衰退现象,探索摩擦因数稳定、抗热衰退性能良好的制动材料配方。

稀土元素被誉为“工业的维生素”[4] 。稀土元素具有独特的 4f 电子结构、丰富的能级跃迁、优异的界面性能等特点,是我国极其重要的战略资源。研究表明,稀土可大幅度提高钢材、铝合金、镁合金、复合材料等的质量和性能[5-8] ,尤其应用于复合材料中

可起到增韧、增强、改善界面性能、提高耐热性等作用[9-10] 。郑开魁等[11] 研究了稀土改性树脂基制动材料在不同工况下的摩擦学性能影响,表明稀土的加入可提高制动材料的摩擦因数并有效降低磨损量。 目前,关于树脂基摩擦材料中添加稀土氧化镧的效果和作用机制的研究报道较少。本文作者拟用稀土氧化镧来改性树脂基制动材料,以期提高摩擦材料抗热衰退性能,改善制动平顺性,为获得新型高性能制动材料的摩擦学设计和应用提供试验依据和理论指导。

1 试验部分

1. 1 试验材料与制备

试验所用增强纤维为陶瓷纤维和竹纤维,黏结剂为腰果壳油改性酚醛树脂,改性剂为粒度 200 目的市售白色粉末状氧化镧,填料包括市售的石墨粉、氧化铝粉、硫酸钡粉、轮胎粉等。采用热压成型工艺制备树脂基摩擦材料。将干燥后的原材料置于 JF810S 型混料机中搅拌 20 min ,得到均匀纤维粉状料。采用 Y32-63 型四柱液压机压制成型,成型温度为 150 ~ 160 ℃ , 成型压力为 6 ~ 10 MPa ,保压时间为 8 ~ 10 min ,其中增压阶段和保压阶段各排气 5 次和 2 次。 最后在 JF980S 型热处理箱进行 160 ℃ 、保温 12 h 的热处理,随炉冷却得到模压制品。

1. 2 试验方法

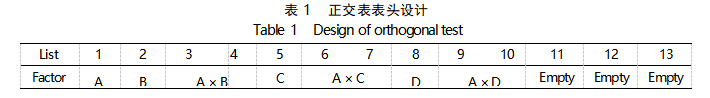

采用正交优化试验探究稀土氧化镧含量对树脂基摩擦材料摩擦 磨损 性 能 的影 响。 重 点考 察氧化镧(A) 、酚醛树 脂( B ) 、硅酸铝 纤 维( C ) 、竹 纤 维 ( D) 这4 个因素,并考虑 A 与 B 、A 与 C 、A 与 D 间的交互作用,选用 L27 (313) 的正交表。表头设计如表 1 所示。

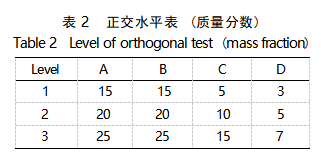

摩擦材料的组成成分( 以质量分数计,% ) : 氧化镧 15 ~25 ,酚醛树脂 15 ~25 ,硅酸铝纤维 5 ~ 15, 竹纤维 3 ~7 ,其他为填料。每种 因素取 3个水平, 水平安排如表 2 所示。

采用 X -DM 型调压变速摩擦试验机测量试样的摩擦学性能,测试过程执行 GB5763 -2008 《汽车用制动衬片》 标准[12] 。试验基本条件 : 试样尺寸为 25 mm × 25 mm × (5 ~ 6 ) mm 。试验机转速为 450 r / min ,压力为 0. 98 MPa ,转盘转数为 5 000 转。 由计算机自动计算出 100 、150 、200 、250 、300 、350 ℃ 温度下的摩擦因数 μ 及磨损率 ω(cm3 / ( N·m) ) 。采用美国 FEI 公司 QUANTA250 型扫描电镜对试样磨损表面形貌进行观察与分析。

2 结果与分析

2. 1 正交试验结果与分析

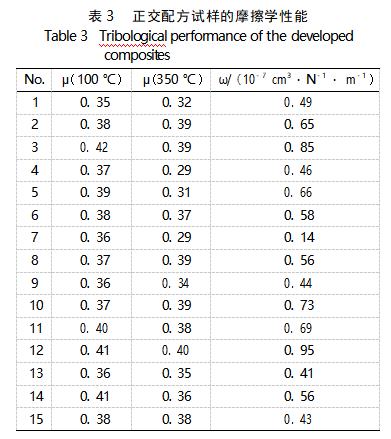

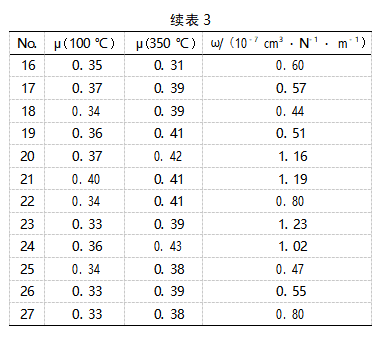

通过对正交设计的配方试样进行摩擦性能测试。结果表明 : 各试样在低温 ( 100 ℃ ) 和高温 ( 350 ℃ ) 时摩擦因数较低,而磨损率在高温 ( 350 ℃ )时较大。这与多数树脂基制动材料的摩擦学性能规律相似[13] 。文中主要以低温 ( 100 ℃ ) 摩擦因数、高温 (350 ℃ ) 摩擦因数以及高温 (350 ℃ ) 磨损率平均值为考察指标。表 3 列出了 27 个试样在 100 、350 ℃ 下的摩擦因数以及350 ℃ 下的磨损率。

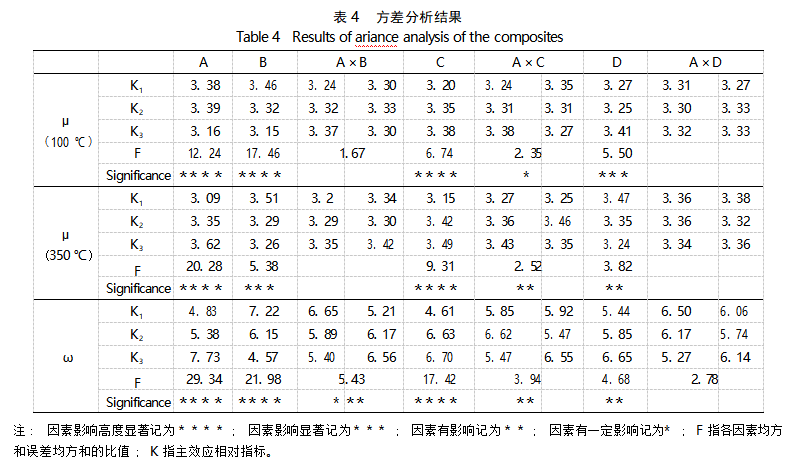

为了探讨稀土氧化镧对制动摩擦材料摩擦磨损性能的影响,并确定主要因素和较优配方,

分别对上述正交试验数据进行方差分析,其结果如表 4 所示。

从表 4 可以看出,100 ℃ 时因素 B ( 树脂) 的 F 值最大,对复合材料摩擦因数影响最为显著,其次是 A ( 氧化镧) 、C ( 硅酸铝纤维) 和 D ( 竹纤维) ,而 A × C (A 与 C 的交互作用) 有一定影响,A × B 、A × D 则不显著。由于因素 A 、B 、C 、D 对指标影响的显著性远大于交互作用的影响,水平的选取可忽略交互作用。分别取因素 A 、B 、C 、D 的 K 值最大的水平数,因此可以确定优化方案为 A2B1C2D3 ,即氧化镧 20 份、酚醛树脂 15 份、硅酸铝纤维 10 份、竹纤维 7 份时,低温摩擦因数值较优 ; 同理,可以确定 350 ℃ 下高温摩擦因数值优化方案为 A3B1C3D1 ,即氧化镧 25 份、酚醛树脂 15 份、硅酸铝纤维 15 份、 竹纤维 3 份 ; 350 ℃ 高温耐磨性优化方案为 A1B3C1D1 ,即氧化镧 15 份、酚醛树脂 25 份、硅酸铝纤维 5 份、竹纤维 3 份。

综上所述,不管是高温还是低温,氧化镧含量对摩擦因数以及高温磨损率的影响都十分显著。适当增加氧化镧含量可提高摩擦材料摩擦磨损性能。硅酸铝纤维和竹纤维均是增强相,但硅酸铝纤维硬度高,耐高温,热稳定性能好,对摩擦材料的摩擦因数以及高温磨损率的影响,均比竹纤维显著。竹纤维耐热性能差,适当地减少竹纤维含量、增加硅酸铝含量,能够有效地提高摩擦材料的高温摩擦磨损性能。树脂对高温摩擦因数的影响比低温摩擦因数更为显著。这是因为随着温度升高,在热力作用下摩擦材料局部过热。当超过树脂分解温度时树脂严重分解,导致黏结性下降,纤维易剥落,因此摩擦因数降低,磨损加剧[14-15]。

2. 2 优化配方摩擦学性能

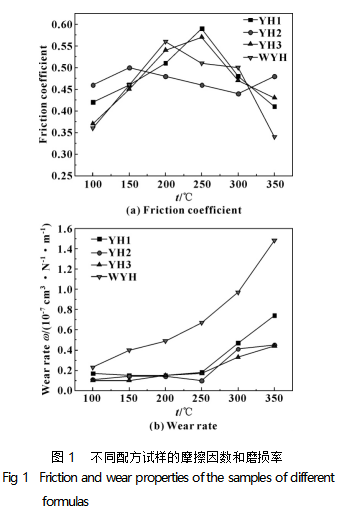

从低温摩擦因数、高温摩擦因数、高温磨损率的方差分析结果,可以确定 3 个较优配方分别是 A2B1C2D3 、A3B1C3D1 、A1B3C1D1 。分别以这 3 个配方以及不含氧化镧的配方 ( 即: 氧化镧 0 份、酚醛树脂 20 份、硅酸铝纤维 5 份、竹纤维 5 份) 制成摩擦材料,编号 YH1 、YH2 、YH3 、WYH 。分别对 4 个试样 进行 X-DM 型调压变速摩擦试验,结果如图 1 所示。

图 1 (a) 所示为试样随温度升高摩擦因数的变化 曲线。可以看出: 随着温度的升高,试样 YH1 、YH3、 WYH 的摩擦因数基本呈先升高后降低的趋势,并且这 3 个样的摩擦因数在升温过程中波动较大,均在 300 ~ 350 ℃ 左右发生热衰退现象,尤其是未添加稀土试样 WYH 热衰退现象更加明显,摩擦因数在 200 ℃ 就开始急剧下降,降幅达 39.3% 左右。与其他 3 个优化配方相比,不含氧化镧试样的低温摩擦因数和高温摩擦因数最低,可见氧化镧的加入可提高复合材料的低温和高温摩擦性能。试样 YH2 摩擦因数在 0. 44 ~0. 5 之间波动,摩擦因数较稳定且总体处在较高水平 ; 在高温段 (300~350 ℃ ) 摩擦因数没有下降反而上升,表现出良好的抗热衰退性能。

图 1 (b) 所示为试样随温度升高磨损率的变化曲线。可以看出,各试样的磨损率随着温度的升高均呈现上升趋势,未添加氧化镧的试样 WYH 在各个温度段的磨损率均高于其他 3 个试样,尤其在 250 ℃ 后磨损率急剧增大,在 350 ℃ 时高达 1. 48 × 10-7 cm3 / ( N · m) 。试样 YH1 、YH2 、YH3 在 100~250 ℃ 之间,磨损率变化平稳 ; 在 300~350 ℃ 之间,磨损率也出现上升趋势,但总体均维持在较低水平。试样 YH3 的高温磨损率最低,试样 YH2 次之。可见,氧化镧的加入可有效提高复合材料的磨损性能。

综上所述,含有氧化镧试样 YH1 、YH2 、YH3 的摩擦磨损性能均优于不含氧化镧的试样 WYH 。其中当摩擦材料配方中组分质量份数为氧化镧25 份、酚醛树脂 15 份、硅酸铝纤维 15 份、竹纤维 3 份、其他填料 58 份时 ( 即试样 YH2 ,质量分数为氧化镧 21. 6% 、酚醛树脂 12. 9% 、硅酸铝纤维 12. 9% 、竹纤维 2. 6% 、 其他填料 50% ) 综合摩擦学性能最优,其摩擦因数稳定且具有良好的抗热衰退性能和耐磨损性能。由于氧化镧具有独特的电子组态,化学活性好,加入适量的氧化镧一定程度改善了树脂与各组分的界面黏结性, 降低了树脂炭化后材料的脆性,有效地改善了材料的致密性和柔韧性[16] ; 氧化镧具有六方晶体结构,高温润滑性好,降低了摩擦材料磨损率。因此,氧化镧的加入能够稳定摩擦材料的高温摩擦因数,降低磨损率,有效避免热衰退现象。

3 磨损表面形貌分析

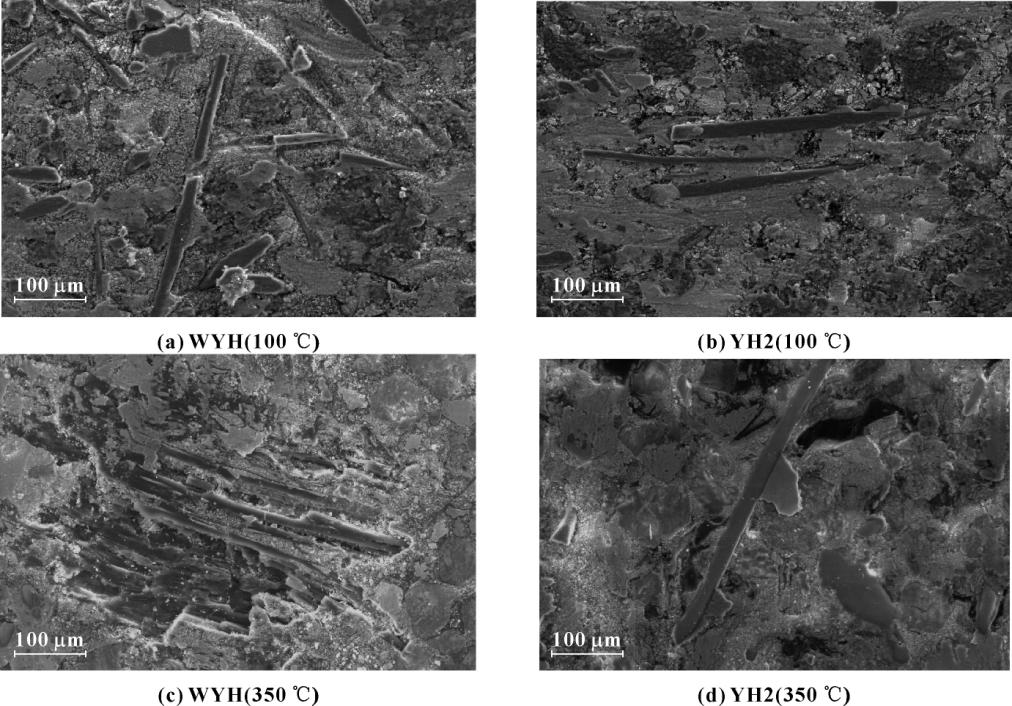

采用 FEI 公司生产的 QUANTA250 型扫描电子显微镜,分别对盘温为 100 、350 ℃ 试验后优化配方试样 (YH2) 与不含氧化镧配方试样 (WYH) 的磨损表面进行观察,结合摩擦磨损试验结果,探讨其摩擦磨损机制。试样 YH2 和 WYH 在 100 、350 ℃ 下的磨损表面 SEM 形貌如图 2 所示。

从图 2 (a) 、(b) 可以看出: 100 ℃ 下试验后试样摩擦表面均形成了一层较稳定的摩擦膜。这是由试样与摩擦盘相对滑动所产生,而摩擦膜的出现对基体起到一定的保护作用。两者相比之下,不含氧化镧试样 WYH 的表面磨损程度较大,100 ℃ 下的磨损率为 0.23 × 10-7 cm3 / (N · m) 。同时还可以看出: WYH 表面的部分纤维已经断裂甚至脱落,在摩擦表面留下了少许的凹坑,失去了纤维作为增强基体的作用。这反映了树脂与纤维的黏结性较差,在未达到树脂热分解温度发生熔融分解的情况下,纤维就已断裂脱落,甚至整体裸露于摩擦表面。这是试样 WYH 摩擦因数较低的部分原因。而试样 YH2 的摩擦面整体较为光滑,无明显的凹坑,并且树脂对纤维的包覆性较好,纤维与树脂的界面结合良好,很好地起到了纤维作为 “骨架” 的作用,保证了摩擦材料稳定的摩擦因数和较小的磨损率,100 ℃ 下的磨损率为 0.11 × 10-7 cm3 / (N · m) , 仅为试样 WYH 的 50% 左右。可见,氧化镧的加入可有效提高摩擦材料的低温摩擦磨损性能及摩擦因数的稳定性。

从图 2 (c) 、(d) 可知: 当温度达到 350 ℃ 时不含氧化镧试样 WYH 的表面磨损严重,可以观察到较大的凹坑。此时成束纤维暴露在表面,大面积的纤维断裂、脱落。这是因为树脂高温分解,黏结力下降,致使填料颗粒和纤维松动、脱落,形成大小不一的凹坑。随着试验的进行,磨损加剧,凹坑尺寸逐渐变大。相比之下,试样 YH2 磨损表面更为光滑平整,无明显的坑洼,纤维仍旧与树脂基体紧密结合。这是由于氧化镧表现出良好的高温润滑性。其润滑机制有 2 种: 一是氧化镧与摩擦材料中的氧、硫元素反应,在摩擦表面形成化学反应膜,起到减摩作用 ; 二是氧化镧中镧元素会扩散渗透到树脂基体中,改善了摩擦材料的耐磨性,从而减少热衰退现象[17] 。

图 2 WYH 和 YH2 试样在不同温度下的磨损表面形貌 SEM 图

Fig 2 SEM images of worn surface of composites WYH and YH2

综上所述,氧化镧对摩擦材料的摩擦磨损性能影响显著。低温阶段是整个摩擦过程的初期,树脂未熔融分解,此时以磨粒磨损为主,黏着磨损为辅。随着温度的升高,树脂逐渐熔融分解,填料和纤维逐渐剥落,此时磨损形式主要是黏着磨损和疲劳磨损。而不含氧化镧的试样磨粒磨损所占比重较大,磨损严重。 因此,氧化镧的加入能够很好地稳定摩擦材料的摩擦因数,提高其耐磨性和抗热衰退性能。

4 结论

(1) 采用氧化镧改性树脂基复合材料,并通过正交试验方差分析获得摩擦学性能较优组分配方 ( 质量分数) ,即氧化镧 21. 6% 、酚醛树脂 12.9% 、硅酸铝纤维 12. 9% 、竹纤维 2.6% ,其他填料 50% 。

(2) 摩擦材料中加入适量的氧化镧不仅能够提高摩擦材料的低温、高温摩擦因数,还能提高复合材料的摩擦因数稳定性与耐磨性,提高其抗热衰退性能,从而延长摩擦材料的使用寿命。

(3) 未添加氧化镧试样磨损试验后表面产生严重的剥落,并且出现大量的磨屑,磨损形式以磨粒磨损为主,黏着磨损为辅 ; 加入适量的氧化镧后,试样磨损表面出现大面积连续的摩擦膜,磨损形式以黏着磨损为主。

参考文献

【1】ARANGANATHAN N,JAGASHREE B.Development of copper- free eco-friendly brake-friction material using novel ingredients [J].Wear,2016,352 /353 :79-91.

【2】 IDRIS U D,AIGBODION V S,ABUBAKAR I J,et al.Eco- friendly asbestos free brake-pad: using banana peels[J].Jour- nal of King Saud University-Engineering Sciences,2015,27 :185 -192.

【3】LEE P W,FILIP P.Friction and wear of Cu-free and Sb-free environmental friendly automotive brake materials[J].Wear, 2013,302 : 1404 -1413.

【4】张雪辉,李晓闲,章标,等.稀土改性高密度 W -Ni -Fe 合金 的研究现状及发展趋势[J].功能材料,2016,47(1) :66-71. ZHANG X H,LI X X,ZHANG B,et al.Current status anddevelopment trend on rare earth modified W-Ni-Fe heavy al- loys[J].Journal of Functional Materials,2016,47 ( 1) : 66-71.

【5】黄锐,冯嘉春,郑德.稀土在高分子工业中的应用[M].北 京 : 中国轻工业出版社,2009.

【6】WANG Y,GOU J F,CHU R Q,et al.The effect of nano-addi- tives containing rare earth oxides on sliding wear behavior of high chromium cast iron hardfacing alloys[J].Tribology Inter- national,2016,103 : 102 -112.

【7】IMANDOUST A,BARRETT C D,AL-SAMMAN T.A review on the effect of rare-earth elements on texture evolution during pro- cessing of magnesium alloys[J].Journal of Materials Science, 2017,52( 1) : 1-29.

【8】 SIDRA I,VARSHA S,MIKA S.Synthesis and application of LDH intercalated cellulose nanocomposite for separation of rare earth elements ( REEs) [J].Chemical Engineering Journal, 2017,309 : 130 -139.

【9】PENG G G,ZHENG D Y,CHENG C,et al.Effect of rare-earth addition on morphotropic phase boundary and relaxation behav- ior of the PNN-PZT ceramics[J].Journal of Alloys and Com- pounds,2017,693 : 1250 -1256.

【10】ZHANG S H,WANG S X,HUANG Z H.A kinetic analysis of thermal decomposition of polyaniline and its composites with rare earth oxides[J].Journal of Thermal Analysis and Calo- rimetry,2015,119(3) : 1853 -1860.

【11】郑开魁,高诚辉,何福善,等.稀土改性树脂基制动材料在 不同工况下的摩擦学性能[J].材料热处理学报,2017,38(6) : 134 -140.ZHENG K K,GAO C H,HE F S,et al.Tribological perform- ance of rare earth modified resin matrix brake materials underdifferent conditions[J].Transactions of Materials and Heat Treatment,2017,38(6) : 134 -140.

【12】 中国国家标准委员会.汽车用制动器衬片 : GB5763 -2008 [S].北京 : 中国标准出版社,2008.

【13】杜嘉俊,朱永梅,谭雪龙,等.树脂基复合材料摩擦片摩擦 学性能研究[J].摩擦学学报,2017,37(5) : 574-580.

DU J J,ZHU Y M,TAN X L,et al.Tribological properties of resin matrix composites[J].Tribology,2017,37(5) :574-580.

【14】何福善,高诚辉,林有希,等.竹纤维增强制动摩阻材料摩 擦学性能研究[J].摩擦学学报,2014,34(2) : 127 -132.

HE F S,GAO C H,LIN Y X,et al.Tribological performance of bamboo fiber reinforced resin-matrix brake composites[J].Tri- bology,2014,34(2) : 127 -132.

【15】姚冠新,王玉玲,魏龙庆,等.复合改性酚醛树脂对制动摩 擦材料性能的影响[J].润滑与密封,2015,40(8) : 22-25. YAO G X,WANG Y L,WEI L Q,et al.Effects of modification of pf resin on the performances of brake friction materials[J]. Lubrication Engineering,2015,40(8) : 22-25.

【16】王进福,徐衍岭,韦永德.树脂含量对稀土摩阻材料摩擦磨 损性能的影响[J].中国塑料,2003,17(9) : 33-35.

WANG J F,XU Y L,WEI Y D.Influences of resin contents on performance of friction and wear of rare earth friction materials [J].China Plastics,2003,17(9) : 33-35.

【17】欧阳平,陈国需,李华峰.传统润滑油抗磨剂的研究趋势 [J].润滑与密封,2006,31 (6) : 165 -167.

OUYANG P,CHEN G X,LI H F.Researching trend of tradi- tonal antiwear agents in lubricating oils[J].Lubrication Engi- neering,2006,31 (6) : 165 -167.

申明:该文章仅用于学术交流,若侵害本文作者权益,请联系网站负责人进行删除,谢谢!

管理员

该内容暂无评论