联系人:沈经理

手 机:16602150044

电 话:400-663-2276

地 址:上海市嘉定区华江公路688号凯迪大厦210室

稀土氟化镧对多孔铝的性能影响研究

(来源:期刊-《粉末冶金工业 》-第30卷第1期)

狄玉丽 , 李 霞 , 肖 文

(西昌学院理学院,四川 西昌 615013)

摘 要:采用添加造孔剂的方法制备多孔铝试样。研究烧结温度和稀土氟化镧含量对多孔铝材料的性能影响。结果表明,烧结温度为600 ℃时多孔铝材料的烧结性能最佳;稀土氟化镧的适量加入可以提高多孔铝的力学性能;稀土氟化镧添加量为0.5%时,多孔铝材料的抗压强度和弹性模量最佳,分别为52.4 MPa 和1.56 GPa 。 关键词:稀土;多孔铝;力学性能;氟化镧

文献标志码:A 文章编号:1006-6543(2020)01-0018-05

摘 要:采用添加造孔剂的方法制备多孔铝试样。研究烧结温度和稀土氟化镧含量对多孔铝材料的性能影响。结果表明,烧结温度为600 ℃时多孔铝材料的烧结性能最佳;稀土氟化镧的适量加入可以提高多孔铝的力学性能;稀土氟化镧添加量为0.5%时,多孔铝材料的抗压强度和弹性模量最佳,分别为52.4 MPa 和1.56 GPa 。 关键词:稀土;多孔铝;力学性能;氟化镧

文献标志码:A 文章编号:1006-6543(2020)01-0018-05

1.1 试样制备

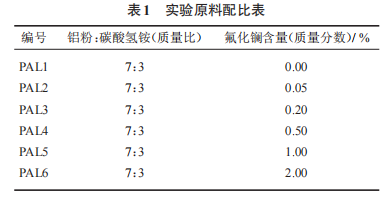

实验原料为铝粉,造孔剂为碳酸氢铵,添加不同含量的氟化镧,原料配比如表 1 。按照表 1 称取铝粉和造孔剂,物理混合均匀后放入模具中,于 YP- 30T 型自动粉末压片机压制成坯,成形压力600 MPa, 保压时间5 min,分别压制3种尺寸的坯体,ϕ 20 mm× 20 mm、ϕ 20 mm×12 mm 和 ϕ 5 mm×3 mm,按尺寸由大到小,分别进行力学性能检测,孔隙率、开孔率检测和 SEM 表面形貌检测。制备多孔铝坯样,在电阻炉中 120 ℃下预烧结 1~2 h 去除造孔剂,再将坯样置于 SGM.M18/17G 西格马高真空箱式气氛炉内烧结,升温速率5 ℃/min,真空度大于8.8 × 10-2 Pa;烧结温度分别为 500 ℃、550 ℃、600 ℃、625 ℃ , 保温时间60 min,保温完成后随炉冷却,制得多孔铝材料。

1.2 试样性能检测

采用X 射线衍射仪进行物相分析;采用万能实验机测试材料力学性能,计算出抗压强度及弹性模量;采用扫描电镜检测试样表面形貌;采用体积密度测试仪测定孔隙参数,计算孔隙度

2 结果与分析

2.1 原料粒度分析

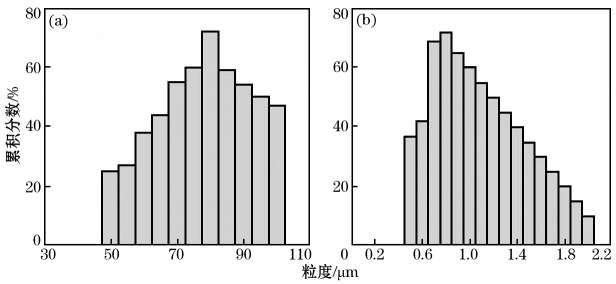

图 1 为铝粉和氟化镧的粒度分布图。由图 1(a)可知,铝粉的粒度为 50~100μm 。如图 1(b)所示,稀土氟化镧的粒度为0.5~2μm,粒度小于铝粉,因此氟化镧能够进入基体的间隙中。该粒度范围的氟化镧添加在基体粉末中,能够探究稀土进入基体后对基体性能的影响.

2.2 烧结温度对多孔铝孔隙及性能的影响

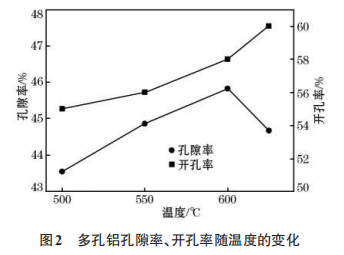

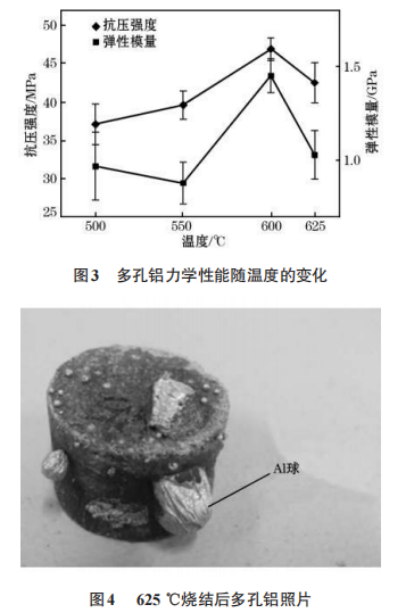

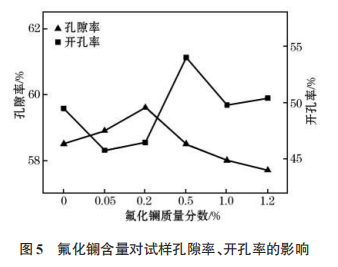

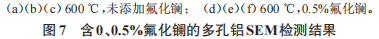

图 2 为不同烧结温度下多孔铝材料的孔隙率和开孔率,图 3 为不同烧结温度下多孔铝材料的力学性能。 由图可知,随着温度的升高,多孔铝的烧结情况变好,但在 625 ℃时发现多孔铝试样成形性下 降,有熔融铝溢出试样表面形成铝球(如图 4 所示)。 随着烧结温度的升高,多孔铝的力学性能先增大后减小,烧结温度为600 ℃时力学性能最佳,抗压强度和弹性模量分别为 46.9 MPa 和 1.24 GPa, 600 ℃时多孔铝材料的孔隙率最高,说明在 600 ℃ 时多孔铝的冶金烧结性能最好,因此,选择600 ℃为后续实验的烧结温度。

2.3 氟化镧含量对多孔铝孔隙的影响

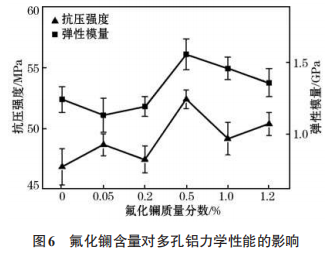

图 5 为不同氟化镧含量对试样孔隙率、开孔率的影响。如图 5 所示,600 ℃时,随着氟化镧含量的增加,多孔铝试样的孔隙率为 57.7%~59.6%,开孔率为45.8%~54% 。当氟化镧含量为 0.2%时,试样的孔隙率最大,为59.6%;随着稀土含量的增加,孔隙率减小 。数据表明,稀土含量对多孔铝孔隙率的影响较小,对开孔率影响较大,氟化镧为 0.5%时, 试样的开孔率为 54% ,较 0.2%氟化镧试样的开孔率提高约 8% ,较 1%氟化镧试样的开孔率提高约 4%左右。

2.4 氟化镧含量对多孔铝力学性能的影响

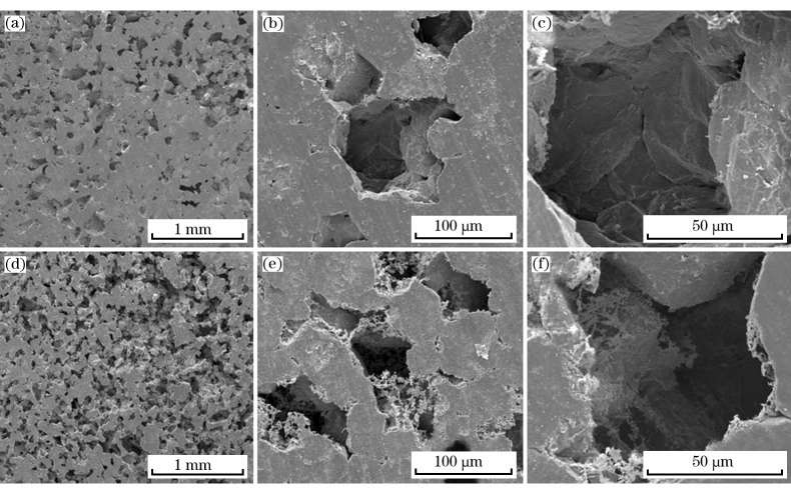

图6 为不同氟化镧含量的多孔铝材料的力学性能。 由图6 可知,烧结温度为600 ℃时,随着氟化镧含量的增大,多孔铝的力学性能先提高后降低。氟化镧含量为0.5%时抗压强度和弹性模量最大,分别为 52.4 MPa 和 1.56 GPa,此时多孔铝的烧结性能及力学性能最佳。因此,多孔铝材料中加入适量的稀土氟化镧可提高材料的力学性能。

2.4 氟化镧含量对多孔铝力学性能的影响

图6 为不同氟化镧含量的多孔铝材料的力学性能。 由图6 可知,烧结温度为600 ℃时,随着氟化镧含量的增大,多孔铝的力学性能先提高后降低。氟化镧含量为0.5%时抗压强度和弹性模量最大,分别为 52.4 MPa 和 1.56 GPa,此时多孔铝的烧结性能及力学性能最佳。因此,多孔铝材料中加入适量的稀土氟化镧可提高材料的力学性能。

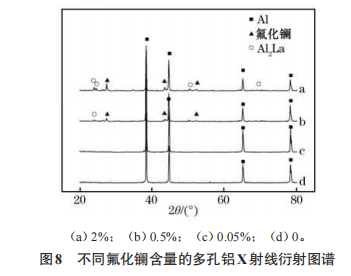

2.6 多孔铝试样的X 射线衍射分析

图 8 为600 ℃烧结多孔铝的 XRD 图谱 。氟化镧含量为0 及0.05%时,X 射线衍射峰均为Al 相;氟化镧含量为0.5%和2.0%时,X 射线衍射峰的位置及宽度均无明显变化,试样的主相仍为Al 相。随着氟化镧含量的增加,试样中检测到少量的Al2La,可能是因为多孔铝在烧结后缓慢冷却形成Al2La 。在X 射线衍射图像中未发现造孔剂,表明造孔剂在烧结过程中已被除尽;未发现Al2O3,表明真空度达到烧结要求,多孔铝在烧结过程中未发生氧化反应,制得的多孔铝试样合格。

3 结 论

(1)将原料比为7:3 的铝粉与造孔剂碳酸氢铵混合后压制成坯进行烧结,可制得孔隙率 60%左右的多孔铝材料。

(2)添加适量的稀土氟化镧可以提高多孔铝材料的力学性能,添加量为 0.5%时效果最佳,抗压强度和弹性模量分别为52.4 MPa 和1.56 GPa。

(3)添加适量的稀土氟化镧可以提高多孔铝的孔隙率和开孔率,孔隙率提高约 1.2%,开孔率提高约8%。

(4)随着烧结温度的提高多孔铝的烧结情况得到改善,力学性能提升,但温度过高时,材料出现过熔现象 。在 600 ℃时,试样的烧结性能及力学性能最佳,抗压强度达到 46.9 MPa,弹性模量达到1.24 GPa。

参考文献:

[ 1 ] 马冬辉 . 粉末冶金法泡沫铝泡体连续性机理研究[D].沈阳:沈 阳工业大学,2017.

[ 2 ] Garcíamoreno F.Commercial Applications of Metal Foams: Their Properties and Production[J].Materials,2016,9(2):85.

[ 3 ] Bahraminasab M,Sahari B B,Edwards K L,et al. Multi-objec- tive design optimization of functionally gradedmaterial for the femoral component of a total knee replacement[J]. Materials & Design,2014,53(1):159.

[ 4 ] Manufacture B J. Characterization and application of cellular metals and metal foams[J]. Progress in Materials Science, 2001,46(6):553.

[ 5 ] 王展光,杜晟连 . 固相颗粒粉末冶金泡沫铝的性能研究[J].粉 末冶金工业,2014,24(2):33.

[ 6 ] 凤仪,郑海务,朱震刚,等 . 闭孔泡沫铝的电磁屏蔽性能[J].中 国有色金属学报,2004,14(1):33.

[ 7 ] Banhart J.Aluminium foams for lighter vehicles[J].International journal of vehicle design,2005,37(2-3):114.

[ 8 ] Schwingel D,Seeliger H,Vechionacci C,et al.Aluminium foam sandwich structures for space applications[J].Acta astro- nautica,2007,61(1-6):326.

[ 9 ] Banhart J.A design guide metal foams and porous metal struc- ture[J].Case Studies,2000,30(5):217.

[ 10 ] 陈祥,李言祥 . 金属泡沫材料研究进展[J].材料导报,2003 (5):5.

申明:该文章仅用于学术交流,若侵害本文作者权益,请联系网站负责人进行删除,谢谢!

管理员

该内容暂无评论