联系人:沈经理

手 机:16602150044

电 话:400-663-2276

地 址:上海市嘉定区华江公路688号凯迪大厦210室

(来源:期刊-《分析实验室 》- 2024年11月28日)

刘宇飞1,3,王 健*2 , 马书旺 2,吕 政 2, 史佳庆 2, 唐文涛 1,3, 杨 剑 2,3, 戴 赫 2, 刘晓鹏 1,2,3

(1. 北京有色金属研究总院,北京 100088 ;2. 有研工程技术研究院有限公司,北京 101407;

3. 智能传感国家重点实验室, 北京 101407)

摘 要:利用热压烧结法制备了一种可用于乏燃料存贮格架及运输过程的中子屏蔽材料 6063/Gd2O3。利用扫描电子显微镜和透射电子显微镜对材料组织及析出相的形貌和成分进行表征,并通过理论计算、差示扫描量热仪、相图分析等手段对析出相的种类及其对材料力学性能的影响进行分析。结果表明,低含量 Gd2O3 的添加使基体抗拉强度略有提升,同时加工性能远好于 6063Al/30%B4C 。Gd2O3 的添加,会对基体中其它主要合金元素(Mg ,Si)产生显著吸附作用;Gd2O3 可还原 Mg 元素产生 MgO 和 Gd,并最终在界面处与 Si 元素反应,产生固溶化合物 Al-Gd-Si相,改善增强相与基体间界面结合。对热压态材料进行冷轧制加工硬化,获得新型屏蔽复合材料,其力学性能显著提高,抗拉强度为 290 MPa,屈 服强度为 235 MPa,延伸率达到 7%。

关键字:氧化钆;析出相;拉伸性能;轧制变形

中图分类号:TG113.25 文献标识码: A

核电站乏燃料储存过程中释放有热中子、中等中子和快中子辐射[1] 。近年来,由于核能应用越加广泛,热中子屏蔽材料的制备、基础研究及应用引起了广泛关注。工业上主要用以 6xxx 系铝合金为基体、质量分数 30%的碳化硼(B4C)即 30%B4C 为中子吸收体和强化颗粒制备的复合材料作为屏蔽存贮格架[2]。然而,当 B4C 含量较高时,伴随而来的高硬度会使材料的加工和成型变得困难;减少 B4C 含量,又会导致中子屏蔽性能下降[3-4]。目前,研究主要集中在用具有较大热中子吸收截面的稀土化合物如 Ce2O3 ,SmCl3 等代替或部分取代 B4C 的添加,以解决 30%Al/B4C 在工业应用中的上述问题[5-7]。

在所有稀土元素中,钆(Gd)具有最大的热中子吸收截面,通常被用作控制棒中的中 子吸收剂以及核反应堆中的可燃毒物处理剂[8-9] 。其室温氧化物氧化钆(Gd2O3),不仅可以在球磨后通过原位反应生成高弹性模量的陶瓷相,提升复合材料的力学性能,在成本上,相较于其它含 Gd 化合物也具有显著优势(仅需 7wt%含量的 Gd2O3 即可达到乏燃料的屏蔽要求)[3-9] 。 目前 ,已有多个研究团队利用热等静压、含氧热压、铸造等方法制备了 6xxxAl-Gd2O3 复合材料并投入生产,是目前铝-稀土复合材料的研究热点[10-12]。然而,由于稀土本身存在净化作用,采用传统的固溶-时效工艺,对材料力学性能的强化效果并不明显,通常需要经过几十小时的高能球磨以及原位反应,或者与大量高力学性能的增强相(如 SiC 和 TiB2 )共同作用,才能得到满足工业力学性能需求的最终产品,这大大阻碍了材料的进一步应用[13-15]。

为了解决这一问题,探究复合材料中 Gd2O3 对 6xxxAl 力学性能及析出相的影响,本研 究通过引入不同质量比的 Gd2O3 颗粒作为热中子吸收剂,利用热压法获得了具有高塑性的 6063Al-Gd2O3 复合材料,并结合 X 射线衍射(XRD)、透射电子显微镜(TEM)等对材料的力学性能、基体与增强相界面关系、析出相等进行测试和观察,分析 Gd2O3 的引入对基体的影响。最后,设计冷轧变形参数,通过加工硬化作用获得性能优异的6063Al-Gd2O3 复合材料,为后续研究提供参考。

1 实验部分

1.1 仪器与试剂

FEI Tecnai G2 F20 透射电子显微镜(TEM ,美国 FEI 公司); FEI Nanosem 430 扫描电子显微镜(SEM ,美国 FEI 公司); Rigaku D/MAX-2500 X 射线衍射仪(XRD,日本理学株 式会社); PerkinElmer DSC 8000 型差示扫描量热仪(美国 PerkinElmer 公司);SZH-50 双锥形球磨混料机(常州市齐宝干燥设备公司);ZYD-25 型热压烧结设备(锦州之星热压设备厂); JHLG-300 两辊冷轧机(中国华瑞重工装备制造厂)。

氧化钆(Gd2O3 ;纯度 99.9%;D50=4μm;中国广利稀土公司);碳化硼(B4C;纯度

99.9%;D50=5μm;大连金玛硼业公司);6063Al(D50=40μm;长沙天久化工公司),合金粉末中除 Al 外,Mg 含量约占0.65% ,Si 含量约占 0.45%,杂质 Mg ,Fe ,Cu 的含量均在 0.01%以下。

1.2 实验方法

将 4 种质量分数(5% ,10% ,15% ,20%)的 Gd2O3 粉末与 6063 粉末在充满 Ar 的双锥形球磨混料机中混合 24 h,原料与不锈钢球料质量比为 1:1,转速为 30 r/min,所制备的复合材料的成分以及致密度如表 1 所示。采用同样方法制备 6063Al 合金及 6063Al/30%B4C 复合材料作为对照组。

表 1 复合材料成分及烧结致密度

Table 1 Composition and sintering density of composite materials

No. | Sample | Theoretical density/(g/cm3) | Actual density/(g/cm3) | Actual Proportion/% |

1 | 6063Al | 2.69 | 2.67 | 100.0 |

2 | 6063Al/30%B4C | 2.65 | 2.62 | 99.6 |

3 | 6063Al/5%Gd2O3 | 2.71 | 2.69 | 99.8 |

4 | 6063Al/10%Gd2O3 | 2.74 | 2.72 | 99.6 |

5 | 6063Al/15%Gd2O3 | 2.77 | 2.74 | 99.7 |

6 | 6063Al/20%Gd2O3 | 2.81 | 2.78 | 99.5 |

将过筛后的 Al/B4C 、Al/Gd2O3 混合粉末以及对照组 6063Al 原料粉末放入直径为 65 mm 的不锈钢包套中,用液压机进行预压,压强为 10 MPa。将压制好的不锈钢模具放置在热压烧结设备中进行真空热压烧结 ,烧结温度为 485 ℃ , 烧结时间为 1.5 h ,升温速率为 10 ℃/min 。将烧结好的样品切割成长 100 mm 、宽 20 mm 、厚度 10 mm 的复合板进行实验,在两辊冷轧机中进行 8 道次轧制,单道次变形量为当前厚度 30 %(由于 6063Al/B4C 材料塑性较差,因此选用 480 ℃热轧,单道次变形量与实验组相同,保温时间 15 min)。每道次轧制变形量及轧制后厚度如表 2 所示。

表 2 冷轧道次及变形量

Table 2 Cold rolling passes and corresponding reduction

Passes | Sheet thickness/mm | Reduction/% |

0 | 10 | 7.0 |

1 | 7.0 | 30 |

2 | 5.0 | 50 |

3 | 3.4 | 66 |

4 | 2.4 | 76 |

5 | 1.6 | 84 |

6 | 1.1 | 89 |

7 | 0.8 | 92 |

8 | 0.5 | 95 |

分别从轧制前后的样品中取宽度 15 mm 的板条状试样,并用万能电子拉伸试验机进行 拉伸测试,恒定拉伸速率为 0.5 mm/min。

2 结果与讨论

2.1 Gd2O3 含量对微观形貌的影响

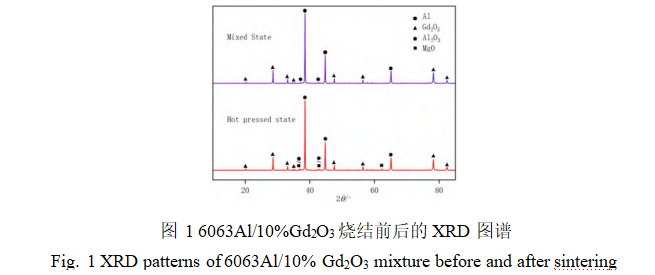

图 1 为 6063Al/10%Gd2O3 烧结前后的 XRD 图谱,原料混合 24 h 后并未有新相产生,未出现 Al 原子向 Gd2O3 晶格中扩散的现象,低速率的球磨混料过程可以有效抑制后续烧结过程中 Gd2O3 与 Al 基体的原位反应,减少脆性 Al-Gd 相 Al3Gd 的析出,改善材料基体的塑性 [16]。混合粉末中出现亚μm级 Gd2O3 颗粒,Gd2O3 平均尺寸明显减小中值粒径百分比(D50 )从 4μm减小至 2.5μm,增强相颗粒粉末的细化能够有效提高材料的力学性能;同时 Gd2O3 尺寸也更为均一,对材料性能的各向同性有着促进作用[17]。

材料的致密度以及增强相的分布,对材料力学性能有着重要影响。从表 1 可得,所有 样品热压成型后致密度都达到 99%以上 ,测得密度与理论密度较为接近 。相较于 6063Al/30%B4C ,Gd2O3 含量的提升并未对材料的烧结致密化过程产生明显影响,当 Gd2O3 含量达到20%时材料致密度最小为99.5%。这是由于烧结过程中铝合金表面的亚μm级Al2O3 氧化层与 Gd2O3 相互反应生成 Al-Gd-O 相,改善了基体与增强相的浸润性,使得材料的烧结致密度相较于 Al/B4C 更有优势[10-19]。

2.2 Gd2O3 含量对力学性能的影响

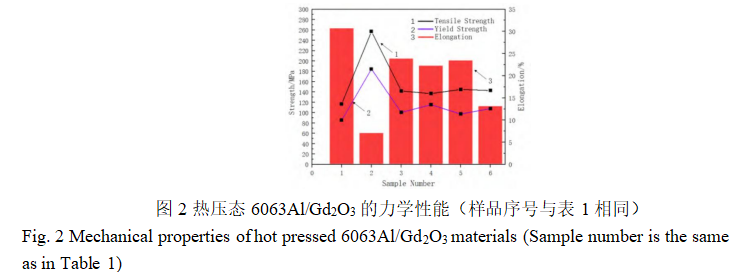

图 2 为不同 Gd2O3 含量的 6063Al/Gd2O3 及 6063Al 材料的力学性能,与文献中报道不 同,本实验制备的所有材料都具有较高的延伸率和较低的抗拉强度,且随着 Gd2O3 含量的 增加,材料的抗拉强度略微上升[11-15]

相较于 6063Al 基体,含 5%Gd2O3 材料的抗拉强度提升了 15% 左右;继续增加样品中 Gd2O3 含量,材料的力学性能变化不明显。当Gd2O3 添加量达到20%时,材料延伸率下降至13%,仅为基体的 40%。 相较于具有相同屏蔽性能的 6063Al/30%B4C ,6063Al/Gd2O3 材料 的力学性能较低,但 Gd2O3 的少量添加对基体的塑性影响较小,当添加量达到屏蔽所需的 2 倍要求(15%Gd2O3)时,材料仍具有良好的延展性,同时硬度远小于 6063Al/B4C 材料, 可以通过室温轧制直接进行冷变形加工。

颗粒增强复合材料中,材料的强度满足公式 1:

(1)

其中,τ等于颗粒的强度σpb ,Dp 为颗粒之间的间距,Gm 是基体的切变模量,σcy 为材料的屈服强度,b 为伯氏矢量。根据位错运动理论,在外切应力作用下,当位错受力达到材料的临界点,位错会发生运动,此时金属发生塑性变形。如果出现了硬质质点,则会产生位错的塞积,从而增大材料的力学性能。

普通混料过程中,碰撞产生的能量较低,使原料之间的扩散与冷焊现象不明显,Al 与 Gd2O3 没有足够能量在烧结过程中大量生成具有较高弹性模量的 Al5Gd3O12 相(312 GPa), Gd2O3 本身的弹性模量(126 GPa)远低于 Al-Gd-O 相[20] 。因此在该材料变形过程中,尽管 μm 级的 Gd2O3 颗粒分布于 Al 晶界处,但是由于本身强度不足,无法承受过大载荷,对于晶界的钉扎作用并不显著,奥罗万(Orowan)作用较小,因此材料热压态的力学性能相较于文献报道有较为明显的下降[8-9] 。同时,由于原位反应发生并不显著,界面间脆性副产物 Al3Gd 生成较少,材料塑性极佳,可以利用加工硬化来进一步优化材料的力学性能。

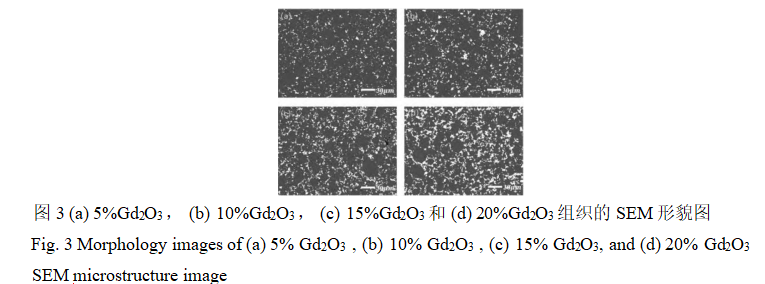

图 3 为不同含量 Gd2O3 的 Al-Gd2O3 复合材料的微观形貌。可以看出,烧结后 Gd2O3 颗粒相对均匀的分布在 Al 基体中,在 Gd2O3 含量较低时,仅有少量的颗粒发生团聚。随着 Gd2O3 含量的增加,团聚现象明显加剧,出现网状的 Gd2O3 团聚体,与基体之间逐渐发生隔离,当 Gd2O3 含量达到 20%时,材料的延伸率显著降低,同时团聚现象的出现也使材料的中子屏蔽性能变得不均匀[3]。

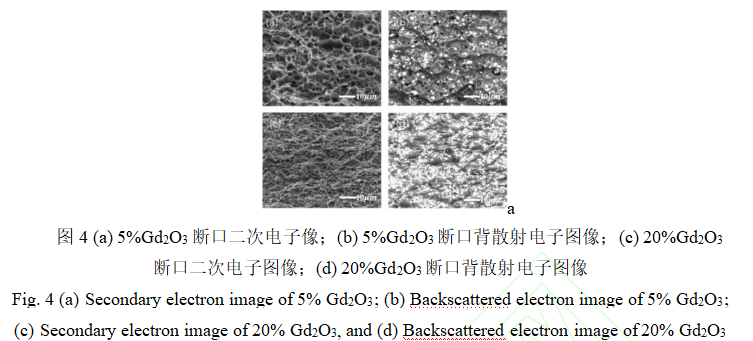

图 4 为不同含量 6063Al-Gd2O3 断口的形貌,可以看到,在5%Gd2O3 的二次电子成像图 中有明显的撕裂棱与韧窝出现,大量 Gd2O3 颗粒断裂在韧窝中,而20%Gd2O3 断口形貌则相 对较为平整,韧窝较少,能观察到明显的 Gd2O3 团聚现象,这一结果与材料的微观组织形貌相对应。在应变过程中,不易变形的 Gd2O3 和易变形的 Al 基体在界面上会产生较大的应 力集中,当界面应力大于界面结合强度而低于 Gd2O3 强度时,Gd2O3 颗粒被从基体拔出;若应力小于界面结合强度但高于 Gd2O3 的断裂强度,Gd2O3 颗粒将在变形过程中断裂。当 Gd2O3 含量较低时,增强相与界面之间结合较好,材料为韧性断裂,断裂形式为 Gd2O3 穿晶断裂;当 Gd2O3 含量较高时,材料转变为脆性断裂,断裂形式变为 Gd2O3 沿晶断裂,延伸率下降明显。

2.3 Gd2O3 对析出相的影响

6063Al 作为典型的6xxxAl,其主要合金元素为Mg 和Si ,通常在工业上利用析出Mg2Si 对材料的力学性能进行进一步强化。由于稀土元素的净化作用,添加的 Gd2O3 可能会与基 体中的 Mg 和 Si 元素反应,在界面处生成 Al-Mg-Gd 、Al-Si-Gd 等中间相,与基体呈共格、半共格形式结合,增强颗粒与基体的界面结合能力[21-22]。

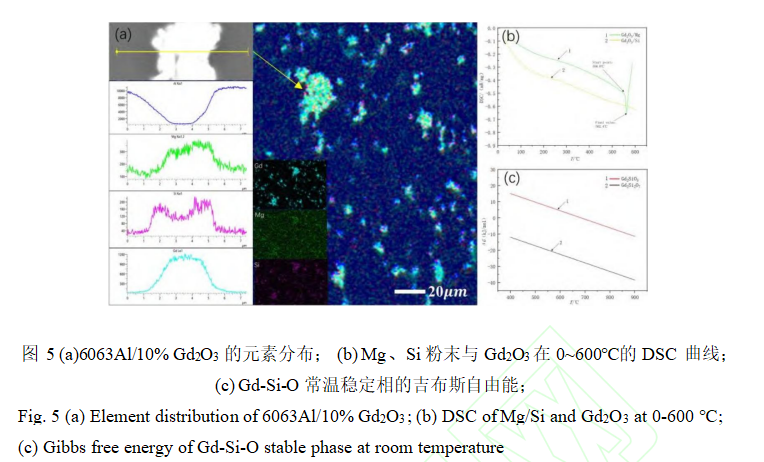

图 5a 为 6063Al/10%Gd2O3 的面扫、线扫及元素分布,可以看出,材料中主要元素 Al , Mg ,Si ,Gd ,O 均出现明显的元素偏聚现象,Mg 和 Si 元素富集在 Gd2O3 相中,Gd 元素的峰近乎与 Mg 和 Si 元素的峰重叠,Gd2O3 对基体中的 Mg 和 Si 产生明显的吸附作用。

由图 5b 的 Gd2O3 与 Mg/Si 的 差示扫描量热曲线(DSC)表明,Gd2O3 与上述两元素均从室温开始出现放热反应,随着温度升高反应放热逐渐剧烈,在 556 ℃附近开始出现明显放热峰,562 ℃时放热达到峰值。由于 Mg 的电极电位为-2.372 V ,远小于 Gd 的电极电位- 1.63 V,因此还原性 Mg>Gd , Mg 与 Gd2O3 易发生如下反应[24] :Gd2O3+3Mg=3MgO+2Gd 将 Gd2O3 还原为 Gd 单质,这与图 1 所示 6063Al/10%Gd2O3 烧结后的 XRD 图谱及稀土元素与 Mg 之间的“净化”反应是对应的[22]。

查阅 Al-Gd-Si 相图[23]可知,在 460 ℃左右 Si 会取代 Al-Gd 中的 Al 原子生成 Al2Si2Gd ,在 760 ℃左右反应生成 AlSiGd 相;而 Si 与 Gd2O3 的反应会在粉末表面吸附氧的情况下一直发生,在常温条件下稳定存在的 Gd-Si-O 相有 2 种,分别为 Gd2SiO5 和 Gd2Si2O7[23],其反应式分别为 Gd2O3+Si+O2=Gd2SiO5 和 Gd2O3+2Si+2O2=Gd2Si2O7。

吉布斯自由能计算结果如图 5c 所示。

在 500 ℃时,相较于正交结构的 Gd2Si2O7 ,反应生成单斜结构的 Gd2SiO5 的吉布斯自 由能变更低,因此常温下 Gd2O3 与 Si 反应的生成产物可能为 Gd2SiO5。

Xu 等[15] 的研究表明 ,Al 基体与Gd2O3 之间发生的反应有 2 种 ,分别为 5Al2O3+3Gd2O3=2Al5Gd3O12和 20Al+4Gd2O3=Al5Gd3O12+5Al3Gd。

根据文献公式 4[19]:

δ=56.14×(1–exp(–0.0378)) (2)

δ 为铝表面氧化层的厚度,d 为粉末直径,可计算出本实验所用 6063Al 粉 Al2O3 层厚度为 14 nm 左右,约占体积比为 0.2%,远不能满足 Gd2O3 完全反应所需 Al2O3 的量。Cong[16] 的研究表明 Al 与 Gd2O3 的反应在 Al 原子扩散至 Gd2O3 晶格中才能发生,而原料烧结前几乎没有新相产生,并未出现显著的衍射峰宽化现象,因此反应 3 发生并不充分。

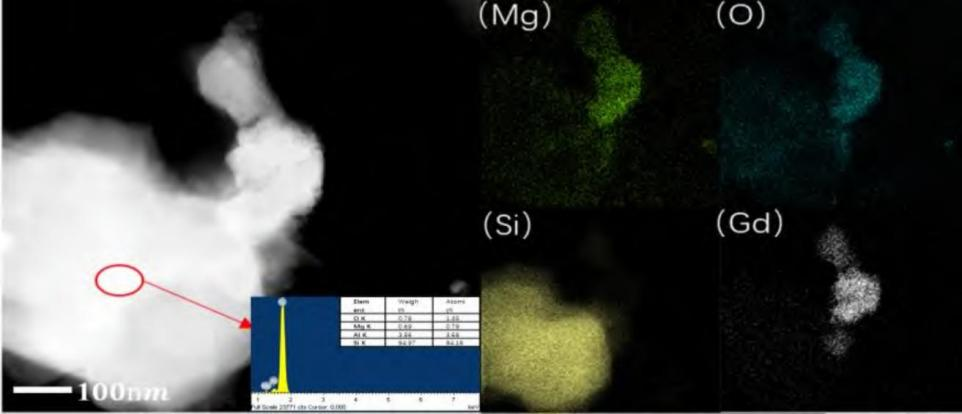

图 6 为 6063Al/5%Gd2O3 的透射电镜 EDS 能谱图,可以看到,在 Gd2O3 含量较少时,

由于 Mg 元素与 Gd2O3 反应更为充分,基体中 Mg 元素几乎全部反应生成为MgO。在该温 度下 Gd2O3 与 Si 反应前后熵变较低,与 Gd2O3 反应较为缓慢,仅有少量 Si 与 Gd2O3 之间产生元素扩散现象,基体中的 Si 未反应完全。同时常温下 Si 在 Al 基体中的溶解度仅有0.05% ,因此当 Mg 元素被反应完后, Si 单质从基体中析出,随着 Gd2O3 含量的增多,Si 元素与 Gd2O3 反应完全,Si 的析出逐渐减少,Si 元素分布于所有含 Gd 的增强相中。

图 1 中,烧结后的样品中有 MgO 衍射峰出现,同时并未有文献中报道的 Al5Gd3O12 相及 Al3Gd 相的产生[12] 。Mg 元素的分布与Gd 和O 元素的分布近似相同,出现纯 Gd 相以及 Al-Gd 中间相,由 Mg 与 Gd2O3 反应过程及 Al-Gd 二元相图可得,Al 基体与Gd 发生反应[22] :Al+Gd2O3+Mg=AlGd2+3MgO ,反应过程为基体中的 Gd2O3 被 Mg 还原生成 Gd,并生成 MgO,因此 Mg ,Gd ,O 三元素分布相同。

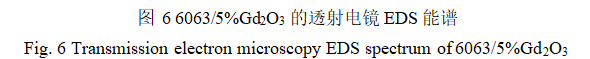

图 7 为 6063Al/10%Gd2O3 的透射电镜 EDS 能谱,结合 Al-Gd-Si 三元相图可得,新生成的相除了文献中报道的 Gd2SiO5 外,还可能产生AlxSi2-xGd 相,为低温下易产生的固溶物,与 Al 基体呈半共格关系,界面能仅为 Al-Gd2O3 界面的 10%,界面结合更为紧密,同时也可对晶界起到钉扎作用,优化 Gd2O3 添加后材料的力学性能[25]。

由于基体内的 Mg 元素被添加的 Gd2O3 反应完全,材料将不能通过固溶-时效过程析出纳米级的 Mg2Si 来提升强度。为了满足后续工业使用要求,将通过冷轧变形过程对材料进行加工硬化,优化其力学性能。

2.4 冷轧变形对材料力学性能的优化

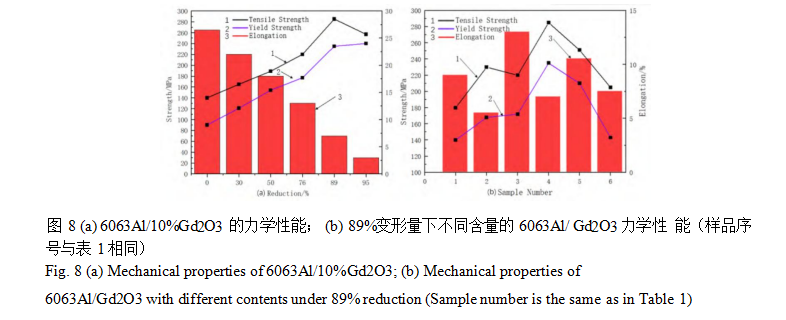

金属在冷塑性变形过程中,随着变形量的增大位错密度逐渐增大,导致强度和硬度不 断升高,6063Al/10%Gd2O3 随变形量增大的力学性能变化如图 8a 所示。

6063Al/10%Gd2O3 在 89%变形量前,随着轧制变形量的增大,材料的力学性能有了明显的提高,而韧塑性随之下降。该变形过程中位错密度与应变大小符合培来赫许关系[27]:

τ=τ0+aubP1/2 (3)

其中,P为位错密度、u为切变模量、b为变形速度。刚开始变形时,仅在一个滑移系内发生滑移,位错的增殖和运动所受阻力较小,因此强度变化较慢;随着变形量的加深,材料进入线性硬化阶段,位错塞积,材料力学性能显著上升;当变形量达到 90%左右时,Al 合金螺旋位错启动,位错阻力减小,继续变形材料力学性能优化不明显,塑性急剧下降[26-27]。 相较于前者,95%变形量样品,仅屈服强度上升 15 MPa,抗拉强度下降 20 MPa,延伸率下 降至 3.5% ,不能达到工业上中子屏蔽材料的应用标准。

因此,在经过 6 道次轧制变形后(总变形量为 89%),材料所受加工硬化效果最优,此 时 6 组样品轧制态力学性能如图 8b 所示。轧制后材料性能出现明显上升,分布于 Al 晶界处的 Gd2O3 在变形过程中阻碍位错的运动,促进了位错的 orowan 作用,提升位错密度,增加强度与硬度,同时降低延伸率。随着 Gd2O3 含量的增加,材料的抗拉强度先增大后减小,当 Gd2O3 含量较低时,轧制变形过程中的 orowan 作用不明显,仅有少量位错环产生,随应力增大位错密度降低,加工硬化效果变差;当 Gd2O3 含量过高时,团聚现象加剧,增强相在基体晶界处钉扎作用降低,加工硬化减弱,材料力学性能进一步下降。

综上所述,在 Gd2O3 添加量达到 10%,冷轧变形量达到 90%时,获得具有最佳力学性 能的中子屏蔽材料。此时抗拉强度为 290 MPa、屈服强度为 235 MPa,同时仍有 7%左右的延伸率,优于轧制态 6063Al/30%B4C 的力学性能(抗拉强度230 MPa,屈服强度 168 MPa ,延伸率 6.5%)。

3 结论

本文采用包括 SEM 、TEM 、DSC 等多种表征手段,探究了 Gd2O3 材料的引入对 6063Al 合金中合金元素的影响,并通过冷轧变形和热压烧结方法制备了具有优越力学性能的 6063Al/Gd2O3 复合材料。混料后 Al 与 Gd2O3 并未发生反应,元素扩散不明显,烧结后 6063Al/Gd2O3 材料致密度均在 99%以上;相较于传统 6063Al/B4C 材料,随着 Gd2O3 含量的提高,复合材料仍具有极佳的塑性,10%Gd2O3 添加时伸长率可达 30%,同时抗拉强度相较于 6063Al 基体提升了 15%;Gd2O3 的引入吸附了 6063 铝合金中的 Mg 和 Si 元素,Gd2O3 被 Mg 还原为纯 Gd 并与基体及 Si 元素生成 Al-Gd 相与 Al-Gd-Si 相,能与界面呈半共格关系,具有良好的界面结合性;轧制变形量 90%时,Gd2O3 添加量达到 10%的材料具有最优的力学性能,此时抗拉强度达到290 MPa、屈服强度 235 MPa,同时材料仍具有 7%左右的延伸率,优于轧制态 6063Al/30%B4C。

参考文献

[1] BhattacharyyaA, Verma P K, Mohapatra PK, Pujan PK Recent trends and strategies in nuclear fuel waste management[J]. Energies, 2018, 11(7): 1672 20,

[2] Luo Z, Song Y, Zhang S, De M. Interfacial microstructure in a B4C/Al composite fabricated by pressure less infiltration[J]. Metall Mater Trans A, 2012, 43(1): 281.

[3] Zhang F, Wang X, Wierschke J B, Wang L Helium bubble evolution in ion irradiated Al/B4C metal matrix composite[J]. Scripta Mater 2015, 109: 28.

[4] Li Y Q, Qiu T. Oxidation behavior of boron carbide powder[J]. MSE: A, 2007, 444(1-2): 184.

[5] MuY, Ran G, Wu W, Ye C. Ball-milling properties and sintering behavior ofFe-Tm2O3 mixture powders[J]. Adv Powder Technol, 2019, 30(11): 2548.

[6] Wu Y, Ran G, Zhou W, Lv D, Ye C, Li N, Shen Q. Phase evolution and microstructure characteristics of Mo-based Tb2O3-Dy2O3 composites synthesized by ball milling and sintering[J]. Adv Powder Technol, 2018, 29(2): 359.

[7] Huang J, Ran G, Lin J, Shen Q, Lei P, Wang X, Li N. Microstructural evolution of Dy2O3-TiO2 powder mixtures during ball milling and post-milled annealing[J]. Materials, 2016, 10(1): 19.

[8] Bernard D, Santamarina A. Qualification of gadolinium burnable poison: Interpretation of MELUSINE/GEDEON-II spent fuel analysis[J]. Ann Nucl Energy, 2016, 87: 21.

[9] Galahom A A. Investigation of different burnable absorbers effects on the neutronic characteristics of PWR assembly[J]. Ann Nucl Energy, 2016, 94: 22.

[10] Xu Z G, Jiang LT, Zhang Q, Zhang L C, He P, Ma J, Wu J H. The microstructure and influence of hot extrusion on tensile properties of (Gd+B4C)/Al composite[J]. J Alloy Compd, 2017, 729: 1234.

[11] Cong S, Li Y, Ran G, Li Y, Chen Y. Microstructure and its effect on mechanical and thermal properties of Al-based Gd2O3 MMCs used as shielding materials in spent fuel storage[J]. Ceram Int, 2020, 46(9): 12986.

[12] Li J, Zhang P, Wang W, Tan X, Ma Y, Jia C. Microstructure evolution and strengthening mechanism of Gd2O3/6061Al neutron shielding composite during rolling[J]. Vacuum, 2020, 172: 109098.

[13] Li YZ, Wang Q Z, Wang WG, Xial B L, Ma ZY. Effect of interfacial reaction on age-hardening ability of B4C/6061Al composites[J]. MSE: A, 2015, 620: 445.

[14] Lian X, Xu W, Zhang P, Qiao J, Zhang L C, He P, Ma J, Wu J H. Design and mechanical properties of SiC reinforced Gd2O3/6061Al neutron shielding composites[J]. Ceram Int, 2023, 49(17): 27707.

[15] Xu Z G, Jiang L T, Zhang Q, Zhang L C, He P, Ma J, Wu J H. The formation, evolution and influence of Gd-Containing phases in the (Gd+B4C)/6061Al composites during hot rolling[J]. J Alloy Compd, 2019, 775:714.

[16] Cong S, Ran G, Li Y, Chen Y. Ball-milling properties and sintering behavior of Al-based Gd2O3–W shielding materials used in spent-fuel storage[J]. Powder Technol, 2020, 369: 127- 136.

[17] Li Y L, Zhang P, Gao Z P, Wang B D, Wang W X. Effect of particle size of B4C reinforcing phase on strength of Al matrix composite plate[J]. Powder Metallurgy Materials Science and

![]() Engineering, 2012, 17(5):611.

Engineering, 2012, 17(5):611.

李宇力, 张 鹏, 高占平, 王保东,王文先. B4C 增强相颗粒粒度对 Al 基复合板材强度的 影响[J]. 粉末冶金材料科学与工程, 2012, 17(5):611.

申明:该文章仅用于学术交流,若侵害本文作者权益,请联系网站负责人进行删除,谢谢!

管理员

该内容暂无评论