联系人:沈经理

手 机:16602150044

电 话:400-663-2276

地 址:上海市嘉定区华江公路688号凯迪大厦210室

(来源:《西昌学院学报-自然科学版 》- 第38卷第1期)

狄玉丽,何 霞,邹阳雪,焦 钰,王 城,黄海燕*

(西昌学院理学院,四川 西昌 615013)

摘要:为探究添加不同质量分数的稀土氧化镨(Pr6O11)对氧化镁(MgO)陶瓷材料烧结、硬度及抗热震性能的影响,采用 MgO 粉末为原料,Pr6O11 作为添加剂,聚乙烯醇(PVA)为黏结剂,干压成型后常压烧结制得氧化镁陶瓷材料;其成型烧结温度为 1 580 ℃并保温 3 h,然后检测 MgO 陶瓷的物相、烧结性能、硬度、表面形貌及抗热震性能 。结果表明:Pr6O11 对 MgO 陶瓷材料的烧结性能(密度和收缩率)有一定增强效果但增幅不大,而对 MgO 的硬度和抗热震性增强效果显著;当稀土 Pr6O11 的添加量为 8% 时,MgO 陶瓷的洛氏硬度和抗热震次数最高,分别为 60.1 HRA 和17 次。

关键词:氧化镁陶瓷;稀土氧化物;氧化镨;烧结性能;抗热震性能

中图分类号:TQ174.758.11 文献标志码:A

文章编号:1673-1891(2024)01-0056-09

0 引 言

氧化镁(MgO)陶瓷因具有高硬度 、高熔点(2 800 ℃)、较好的传导性、机械强度、耐高温性、化学性质稳定等优点,可用作冶炼金属用的坩埚、热电偶套管、防辐射窗口材料等 。但其热膨胀系数较大(14×10-6~ 15×10-6/℃ , 0~ 1 500 ℃),烧结性能差,导致抗热震性能较差,极大地限制了 MgO 陶瓷坩埚的使用[1-2]。稀土氧化物因具有较高的熔点、沸点、稳定性和高温挥发性弱而被广泛作为添加剂应用于陶瓷材料中 。早在 20 世纪 90 年代,就有研究者将稀土氧化物作为添加剂掺杂至钛酸钡基陶瓷中,发现稀土氧化物可改善陶瓷材料的介电特性,使陶瓷介电常数增加,介电损耗明显减少,热稳定性得到提高[3]。近 10 年来,较多研究者将稀土氧化物加入氧化铝[4-8]、氮化硅[9-12]、氧化锆[13-15]、电子陶瓷[16-19]、陶瓷涂层[20-22]中研究稀土的作用机理 。稀土氧化物的加入可降低陶瓷的烧结温度并改善陶瓷的形貌和显微结构,主要通过细晶强化、净化晶面、固溶强化、弥散强化等作用改善陶瓷材料的综合性能[23-27]。

为了提高 MgO 陶瓷材料的抗热震性能,许多学者做了相关研究 。张骋等[28]以 CaO、混合稀土氧化物 、ZrO2 及 Al2O3+CaO 为添加剂研究了 MgO 陶瓷的抗热震性,得出添加稀土氧化物并在 1 640 ℃烧结制得的 MgO 陶瓷具有较好抗热震性 。 薜宗伟等[29-30]将 Y2O3 和 ZrO2+Y2O3 作为添加剂成功制备出氧化镁陶瓷,而加入稀土或复合稀土的氧化镁陶瓷抗热震性能得到显著提高 ,其中当 Y2O3 添加量为 2%,1 450 ℃烧结制得氧化镁陶瓷抗热震次数为11 次 。于忞等[31]将 La2O3 添加至氧化镁,当添加量为 1%、1 640 ℃烧结所得氧化镁相对密度为 99.72%;而当添加量为 2%,1 560 ℃烧结所得氧化镁热震后(2 次 1 100 ℃水冷热循环)的残余耐压强度为 58 MPa。 Jin 等[32]以不同粒径的氧化镁粉末为原料,以 CeO2 为添加剂,在常压、1 600 ℃温度烧结 2 h,成功制备了氧化镁陶瓷材料,结果表明,CeO2 明显促进了氧化镁的烧结致密化,密度值高达 3.48 g/cm3,而孔隙率只有 0.35% 。 目前将稀土氧化物作为添加剂加入 MgO 陶瓷材料中较多为 La2O3、CeO2、Y2O3 等稀土氧化物[1,30,33-34],而对其他稀土氧化物的研究则相对较 少 。但文献调研发现,Cao 等[35]将 Pr6O11 添加至采用常规固态烧结工艺制备的 ZnO 基变电阻材料,此外还添加了 Y2O3、Co2O3 和 Cr2O3,发现只有掺杂 Pr6O11 才能在氧化锌晶界形成双肖特基势垒,从而增强材料的微观结构和电学性能 。Tamizh 等[36]采用溶胶-凝胶法合成了 Pr6O11-MgO 纳米复合材料,材料呈薄片状和片状,对于镨浓度较高的样品,介电常数和交流电导率均较高 。Inoue 等[37]在空气中烧结制备了掺杂氧化镨(摩尔百分比为 0.5% 和 0. 1%)的低密度氧化锌陶瓷,发现 Pr 在+3~+3.87 时与 ZnO 材料晶界附近增强锌空位受体密切相关的缺陷复合物交换从而有利于提高热电功率 。综上,稀土氧化镨作为添加剂加入时可提高基体材料的微观结构和电学性能,若将其作为添加剂加至 MgO 陶瓷材料中, 如能增强 MgO 陶瓷的微观结构,则可能会增强其抗震性能和烧结性能 。因此,本文通过常压烧结法制备氧化镁陶瓷,并且添加轻稀土氧化镨(Pr6O11),探究其对 MgO 陶瓷的烧结、硬度及抗热震性能的影响及其增强机理,并为陶瓷材料抗热震性能研究领域提供氧化镨增强效果的理论依据。

1 材料与方法

1.1 试样的制备

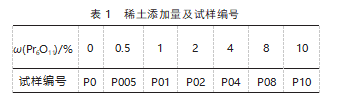

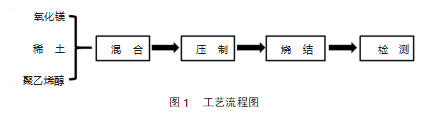

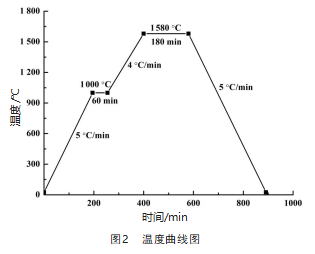

本文采用轻质 MgO 粉末(ω ≥98.5%,微米级)为主要原料 ,聚乙烯醇( PVA ,ω ≥98.0%)为黏结剂 ( 固定添加量为 1%),使用压片机干压成型后在 1 580 ℃ 温度下保温烧结3 h 制得 MgO 陶瓷材料 。 选择如表 1 中不同添加量的稀土氧化镨(Pr6O11, ω ≥ 99.9%)作为添加剂加入原料中制备氧化镁,并且探究其对 MgO 的性能影响 。本试验工艺流程包括混料、压制、烧结、检测 4 大步骤,如图 1 所示 。详细步骤如下:根据表 1 所示称取各种配比质量的原料放入球磨机(XQM-变频行星式)中混合均匀,设置球磨转速 200 r/min,混合 30 min 。然后将混合均匀的粉末在压片机(YP-30T 型)下压制成型,成型压制压强为 242 MPa ,保压时间 3 min 。 压制出2 种尺寸试样:Φ20 mm 试样主要用于检测密度、体积收缩率 、硬度和抗热震性能等 ;Φ5mm 试样主要用于检测表面形貌观察(扫描电镜 SEM 检测)及能谱分析(能谱分析仪 EDS 检测)。 压制成坯后试样放置于马弗炉中进行烧结成型,使用烧结曲线如图 2 所示。

1.2 性能检测及表征

采用激光粒度分布测量仪(GSL-101BI 型)对 MgO 和 Pr6O11 进行粒度检测 ;使用游标卡对 MgO 坯样烧结前后试样进行直径和高度检测,每个尺寸在 3 个不同位置检测后平均使用,根据直径和高度计算试样体积,以此计算体积收缩率的前后变化; 使用阿基米德原理来检测 MgO 的密度;使用洛氏硬度计(HR-150A 型)来测试试样的洛氏硬度值,每个硬度值为 5 次检测数值的平均值;根据 GB/T 3298— 008《日用陶瓷器抗热震性能测定方法》[38]来测试 MgO 陶瓷的抗热震次数(抗热温度为600 ℃);使用 X 射线衍射仪(DX-2700 型)对试样进行物相检测后使用 Jade5.0 软件来进行相应的分析;使用场发射扫描电镜(FEI Inspect F50)观察 MgO 表面微观形貌及烧结情况。

2 结果与分析

2.1 原料粒度检测结果

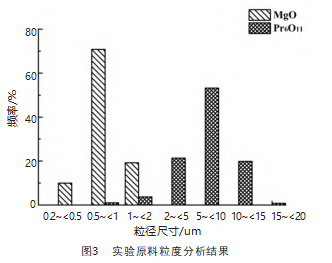

MgO 及稀土 Pr6O11 的激光粒度检测结果如图 3 所示 。如图 3 可知,MgO 粉末粒径尺寸范围为 0.2~2 µm,其中有 70.78% 的颗粒粒径为 0.5~ 1.0 µm;另外稀土 Pr6O11 粉末粒径的尺寸范围为 0.5~20 µm,近 93% 的颗粒粒径分布范围为 2~ 15 µm 。MgO 及稀土 Pr6O11 材料粒径都处于微米级范围,通过加入微米级稀土 Pr6O11 考察其对氧化镁的性能影响。

2.2 稀土对氧化镁陶瓷性能的影响

前期试验已确定 MgO 的最佳压制及烧结工艺为:压制压强242 MPa 并保压 3 min ,烧结温度 1 580 ℃并保温 3h 。在此工艺基础上,选择稀土氧化物 Pr6O11 加入原料中 ,添加量分别为 0.5%、1%、2%、4%、8% 和 10%,并探究其对氧化镁陶瓷的性能影响。

2.2.1 氧化镨对氧化镁烧结性能的影响

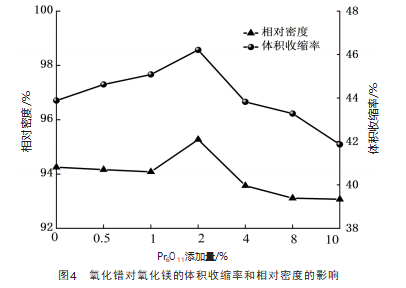

检测 MgO 的相对密度及体积收缩率来探究 Pr6O11 对 MgO 的烧结性能影响 。 由图 4 可知,加入稀土后的 MgO 的体积收缩率较空白组相差并不是很大,均在 44 %左右 。随着稀土 Pr6O11 质量分数的增加,MgO 的体积收缩率呈现先增后降的趋势,并在Pr6O11 质量分数为 2% 时 ,体积收缩率最大 (46.21%),较空白组增加 2.33% 。而稀土 Pr6O11 的加入对氧化镁的相对密度的影响趋势与其对氧化镁的体积收缩率的影响趋势一致,呈现先增后减的趋势,相对密度为 93.07%~95.27%,同样在 Pr6O11 添加量为 2% 时,相对密度有最高值(95.27%),较空白组增加 1.02% 。总体而言,稀土 Pr6O11 对 MgO 的密度和体积收缩率的影响不是太大。

2.2.2 氧化镨对氧化镁的硬度及抗热震性能影响

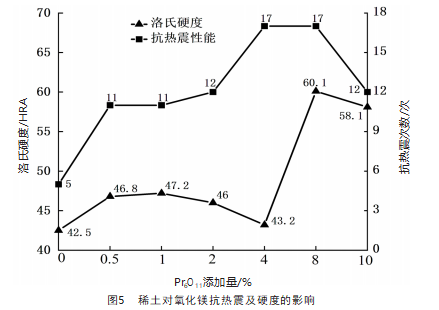

由图 5 可知,随着 Pr6O11 添加量的增加,MgO 的硬度值呈现先增后减又增加的趋势,而其抗热震次数则呈现先增后减的趋势 。可以看出微量稀土的加入在一定程度上提高了 MgO 的硬度值但其硬度值增加量较小,只有达到一定量的添加量(ω ≥ 4%)才能大幅度提高氧化镁的硬度值 。而随着稀土氧化物添加量的增加 MgO 陶瓷的抗热震次数得到明显提高且增幅显著(>120% 以 上)。 此外 ,稀 土 Pr6O11 的加入普遍增强了MgO 的硬度值和抗热震性能,其中当抗热震次数为最高值 17 次时,Pr6O11 的添加量分别为 4% 和8% 。 当 Pr6O11 的添加量为 4% 时 MgO 的硬度值为 43.7 HRA,只较空白组增加 0.4 HRA 。 当 Pr6O11 的添加量为 8% 时 MgO 的硬度值为 60.1 HRA,较空白组增加 16.8 HRA,明显增强效果更好 。综合来看,Pr6O11 的最佳添加量为 8%,此时MgO 的硬度值和抗热震次数都最好 。稀土氧化物的适量加入可细化晶粒从而增加陶瓷材料的致密性同时大量减少隐裂纹,使其在热震中能有效阻止裂纹的扩展[39],从而达到提高陶瓷材料抗热震性能的作用 。而当稀土氧化物过量加入时,会促进陶瓷材料晶粒长大并与 MgO 陶瓷生成中间相,其存在会导致降低陶瓷材料的抗热震性能[7]。

2.2.3 氧化镨对氧化镁表面形貌的影响

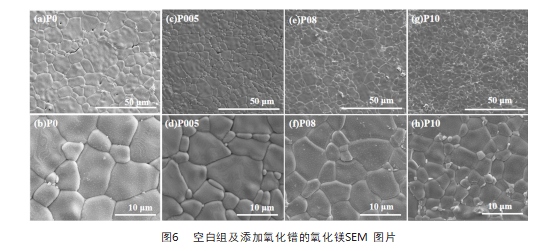

为了观察不同稀土 Pr6O11 添加量对 MgO 的表面形貌影响 ,对少量 Pr6O11 添加量(ω =0.5% )、过量 Pr6O11 添加量(ω = 10%)、最佳 Pr6O11 添加量(ω = 8%)和空白 MgO 试样进行了 SEM 检测 ,结果如图 6 所示 。对比图 6 中的 SEM 图可知,空白试样与加入稀土的 MgO 的烧结情况都较良好,明显看出 MgO 微观表面形貌致密且无孔隙存在,其区别在于晶粒的大小与结晶情况有所差异。

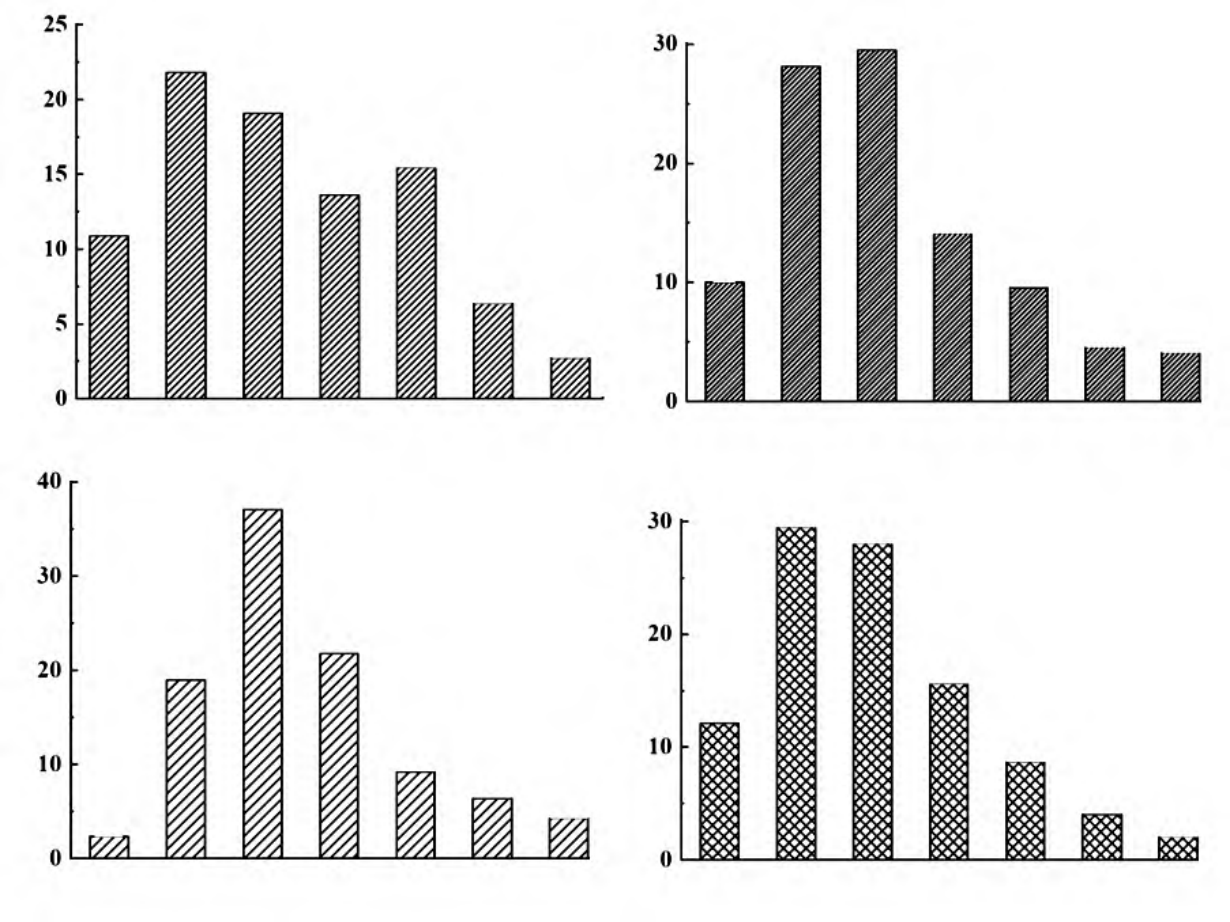

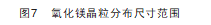

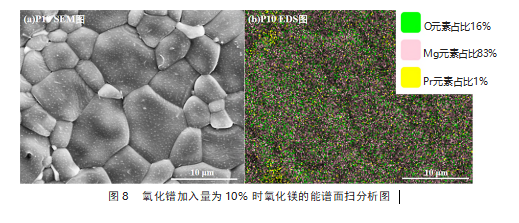

当稀土加入量较少时(图 6(c)、6(d)),MgO 的晶粒明显较空白组的多许多,明显看到小晶粒界于大晶粒的晶界处 。随着稀土氧化镨含量的增加,可看出 MgO 的晶粒得到了明显的细化,而稀土添加量过量时(ω = 10 %)可看出 MgO 的晶粒明显较氧化镨添加量ω 为 8% 的大许多,但晶粒还是较空白组要小些 。为了对比 MgO 陶瓷的晶粒分布情况 ,使用 Nano Measurer 软件对低倍 SEM 图进行了相应的晶粒粒径分析,结果如表 2、图 7 所示 。 由表 2 可看出,加入稀土后同样倍数下的 SEM 图片晶粒粒径数明显成倍增加,且随着稀土的增加 MgO 晶粒较空白试样变小,P0、P005、P08 和 P10 的晶粒平均粒径分别为 8.75、5.81、3.36 和 4.77 µm 。且图 7 中明显可看出随着稀土的添加,晶粒粒径的分布尺寸范围较空白组变小,且当稀土氧化镨添加量 ω 为 8% 时平均粒径最小且 77.84% 数量的晶粒分布在 1.1~4.4 µm 范围之内,而此时 MgO 的抗热震性能也最优异,表明 ω 等于 8% 时为氧化镨的最佳添加量 。而稀土添加量过多(ω>10 %)后 MgO 的晶粒随之增大,此时的 MgO 陶瓷表现出抗热震性能和硬度值降低的现象,但整体而言还是较空白组和 P05 的晶粒要小,从而其硬度值和抗热震性能也相对较好 。综合以上可知稀土 Pr6O11 的添加主要起到了细化 MgO 陶瓷晶粒的作用,且其性能随着稀土 Pr6O11 添加量的不同而随之变化 。为了检测稀土 Pr6O11 的分布情况,对其进行了 EDS 检测分析(图 8),由图 8 可以看出,当 Pr6O11 添加量为 1% 时的试样检测出镨元素分布在试样表面且分布情况较均匀,表明氧化镨已成功加入 MgO 陶瓷中且分布较为分散均匀。

2.2.4 稀土氧化镨对氧化镁物相的影响

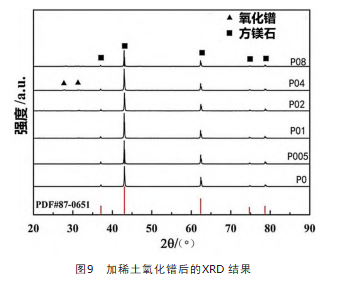

使用 DX-2700 型 X 射线衍射仪检测 MgO 的物相,实验条件为:Cu Kα1 靶,步进扫描进行检测,步长设置为 0.02° ,角度范围为 20°~90° , 工作电压 40kV,工作电流 30 mA 。加入稀土氧化镨后检测物相并与空白组进行结果对比,并分析比较不同稀土氧化镨含量对 MgO 陶瓷的烧结及物相影响,结果如图 9 所示。

由图 9 可知,P005 和 P01 MgO 陶瓷试样无法检测出稀土若加入稀土 Pr6O11 的特征峰,而当其添加量多于 2% 后能检测出稀土 Pr6O11 的特征峰,但此时的特征峰通过 Jade5.0 软件分析可知并不是 Pr6O11 而是 Pr2O3 相,后者+3 价的 Pr 较前者的+4 价相较更稳定而存在 。空白试样的方镁石特征峰非常明显且尖锐,随着稀土 Pr6O11 添加量的增多,方镁石特征峰的尖锐程度在降低,非方镁石相在逐渐增多 。 由于稀土氧化物与氧化镁会形成间隙型固溶体[31]使得方镁石相衍射峰逐渐降低,因此表明加入的 Pr6O11相在高温下形成 Pr2O3 相并与氧化镁形成了固溶体从而降低的 MgO 的特征峰 。 根据结果可知 ,当 Pr6O11 添加量达到一定量时,即在 4%~8% 范围时, MgO 的抗热震性能也最好 。但结合 MgO 的其他性能,选择添加量 8% 为最佳提高 MgO 抗热震性能的 Pr6O11 添加量。

3 结论

1)在 MgO 陶瓷最佳烧结工艺条件下,加入不同含量的稀土 Pr6O11 制得的 MgO 陶瓷,Pr6O11 的加入细化了 MgO 的晶粒并与 MgO 形成固溶体以增强MgO 的性能,且 Pr 以+3 价稳定存在。

2)添加稀土 Pr6O11 微量时 MgO 陶瓷的性能增强效果不明显,在当稀土 Pr6O11 适量加入时能显著增强其硬度及抗热震次数 ,当 Pr6O11 添加量范围为 4%~8% 时,MgO 的抗热震性能最好,稀土过量氧化镁性能随之降低。

3)当稀土 Pr6O11 添加量为 4%~8% 时,MgO 的抗热震次数都为 17 次,但综合考虑 MgO 的硬度值,8% 为最佳 Pr6O11 添加量 ,此时 MgO 的硬度值为 60.1 HRA。

参考文献:

[1] 狄玉丽,杨安星,赵林,等 . 混合稀土 Nd2O3 和 CeO2 对氧化镁陶瓷硬度及抗热震性能的影响[J]. 西昌学院学报( 自然科学 版),2023,37(1):66-70+82.

[2] 赵林,范潇方,狄玉丽 . 混合稀土 Pr6O11 和 Nd2O3 对氧化镁陶瓷材料密度及硬度的影响[J]. 科技视界,2021(18):141-143.

[3] 包曼玲,陈彭英 . 稀土氧化物掺杂对钛酸钡基陶瓷电容器性能的影响[J]. 无机材料学报,1987,2(3):285.

[4] 杨尚余,邢学刚,张娇娇,等 . 稀土氧化物掺杂对氧化铝陶瓷力学性能和摩擦磨损性能的影响[J]. 功能材料,2018,49(6): 190-195+200.

[5] 付鹏,王伟,彭林林,等 . 复合稀土氧化物对氧化铝陶瓷耐磨性能的影响研究[J]. 陶瓷,2010(8):23-26.

[6] RANI D A,YOSHIZAWA Y,HIRAO K,et al. Effect of rare-earth dopants on mechanical properties of alumina[J]. Communi- cation of the American Ceramic Society,2003,87(2):290-292.

[7] WU T,ZHOU J,WU B,et al. Effect of rare-earth Lu2O3 on the wear resistance of alumina ceramics for grinding media[J]. Powder Technology,2016,303:27-32.

[8] FANG J,THOMPSON A M,HARMER M P,et al. Effect of yttrium and lanthanum on the final-stage sintering behavior of ultrahigh-purity alumina[J]. Journal of the American Ceramic Society,1997,8(8):2005-2012.

[9] LIU W,TONG W,LU X,et al. Effects of different types of rare earth oxide additives on the properties of silicon nitride ceramic substrates[J].Ceramics International,2019,45(9):12436-12442.

[10] KAŠIAROV M,TATARKO P,BURIK P,et al. Thermal shock resistance of Si3N4 and Si3N4-SiC ceramics with rare-earth ox- ide sintering additives[J]. Journal of the European Ceramic Society,2014,34(14):3301-3308.

[11] LIU N,ZHANG J,DUAN Y,et al. Effect of rare earth oxides addition on the mechanical properties and coloration of silicon ni- tride ceramics[J]. Journal of the European Ceramic Society,2020,40(4):1132-1138.

管理员

该内容暂无评论