联系人:沈经理

手 机:16602150044

电 话:400-663-2276

地 址:上海市嘉定区华江公路688号凯迪大厦210室

(来源:期刊-《材料导报》- 2025,39(Z1): 25040132)

孙孟勇,曲俊峰,李国斌,王雯龙,孙淑丽,冯 莹

内蒙金属材料研究所,内蒙古 014000

氮化硅(Si3N₄)陶瓷具耐高温、高强度、抗热震等优异的性能,可应用于高温和极端环境下的航空发动机、燃气轮机等高温部件,成为高温结构材料的

理想候选材料。如何提高氮化陶瓷的综合高温性能是其在热端部件应用必须解决的问题。常规氧化铝、氧化钇等烧结助剂体系的氮化硅陶瓷在 1100 ℃以上性能衰减严重。有鉴于此,需要开发具有高熔点晶界相的烧结助剂体系,本工作采用气压烧结制备稀土氧化镥(Lu2O3)增强氮化硅(Si3N ₄)陶瓷。结果表明:随着烧结温度、氮气压力、保温时间的增加,陶瓷的体积密度由 2.85 增加至 3.3 g/cm3,线收缩率由 14.2%增加至 20.6%,失重由 0.9%增加至 1.4%,弯曲强度由 400 增加到 720 MPa;XRD 分析表面,材料主相为β-Si3N₄,并伴随 LuSi2O5与 Lu2Si2O7 与 Lu4Si2O7N2 稀土硅酸盐生成;SEM 分析表明,氮化硅晶粒在烧结过程中逐步生长并实现致密化。本工作为航空发动机热端部件用耐高温陶瓷的制备提供了技术支撑。

关键词 气压烧结;氮化硅;弯曲强度;氧化镥

中图分类号:TQ174 文献标识码:A

引言

耐高温陶瓷材料在航空发动机涡轮叶片、燃烧室衬里等极端工况部件中具有不可替代性[1-3] 。氮化硅 (Si3N₄) 陶瓷因其高强度、低热膨胀系数及优异抗热震性成为新一代高温结构材料的理想候选材料[4-6] 。稀土氧化物掺杂可通过晶界工程有效提升氮化硅陶瓷的断裂韧性、抗氧化性及抗热震性能[7-9]。稀土元素对氮化硅陶瓷的改性机理主要通过抑制晶粒过度生长或形成第二相(如固溶体、共晶相)提升材料强度与硬度 [10-12] 。研究表明,稀土氧化物类型及添加量对性能影响显著[13] 。例如,Al2O3-Y2O3的引入可使 Si3N₄陶瓷强度提升 30%以上,而 CeO2的掺杂可将晶粒尺寸从413 调控至 323 nm ,细化效果达 21.9%[14]。然而,稀土元素的引入亦可能引发晶界偏析、界面反应等问题,需通过优化烧结工艺或引入复合助剂加以抑制,而且常规烧结助剂体系的长时耐温性能低于 1100 ℃[15]。而 Lu2O3因更高熔点和强氧亲和力,在晶界处形成 Lu-Si-O 或 Lu-Si-O-N 相,其耐温性能可提高至 1300 ℃ ,可有效优化晶界成分、抑制晶粒异常生长以及提高氮化硅陶瓷的高温强度[16, 17]。然而,Lu2O3-Si3N₄体系的相平衡关系及致密化机制尚未明确,这严重制约其在超高温领域的工程应用。

本研究采用气压烧结工艺,以Lu2O3为烧结助剂,通过研究烧结温度、氮气压力以及保温时间对 Si3N₄ 陶瓷致密化行为、物相组成演变、微观结构及力学性能的影响规律,揭示气压烧结参数对 Lu2O3-Si3N₄体系的致密化规律与力学性能的关系,为航空发动机用耐高温陶瓷的组分-工艺-性能协同优化提供理论依据。

1 实验

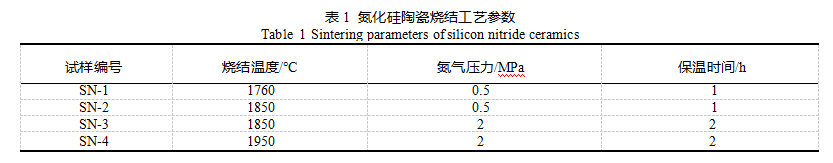

氮化硅粉体(平均粒径 0.8 μm ,纯度>99%)、氧化镥粉体(平均粒径 3 μm ,纯度>99.9%)均为商业化粉体。按比例对原料粉体进行称量,其中 Si3N₄为 93.48 wt.% ,Lu2O3为 6.52 wt.% ,将复合粉体在球磨罐中进行混合,混合介质为无水乙醇,研磨球为氮化硅球,球:料:液比例为 2:1:1,混合时间为 24 h,然后经过烘干、造粒、过筛工序获得氮化硅造粒粉体。将造粒粉体装入 50 mm×50 mm×10 mm 的磨具中,并进行冷等静压成型,成型压力 200 MPa,保压时间 3 min,脱模后可获得陶瓷素坯。将陶瓷素坯放入气压烧结 炉中进行气压烧结,烧结工艺参数见表 1 ,所有烧结试验的升温速率为 10 ℃/min ,在 1400 ℃开始加氮气,压力为 0.1 MPa。将烧结后的陶瓷进行密度、收缩、烧失测试,然后切割、抛光、制得 3 mm×4 mm×40 mm 的陶瓷试条。陶瓷密度采用阿基米德排水法测量,线收缩率、失重分别通过烧结前后尺寸、重量进行计算。样品物相分析采用 XRD设备(德国,布鲁克,D8-Advance)。试条弯曲强度采用万能试验机(深圳,新三思公司)进行测试。样品微观形貌采用扫描电子显微镜(美国,FEI)进行观察。弯曲强度采用三点抗弯法测试, 跨距 30 mm,加载速度为 0.5 mm/min,测试标准参照 GB/T 6569-2006。

2 结果与分析

2.1 物理性能分析

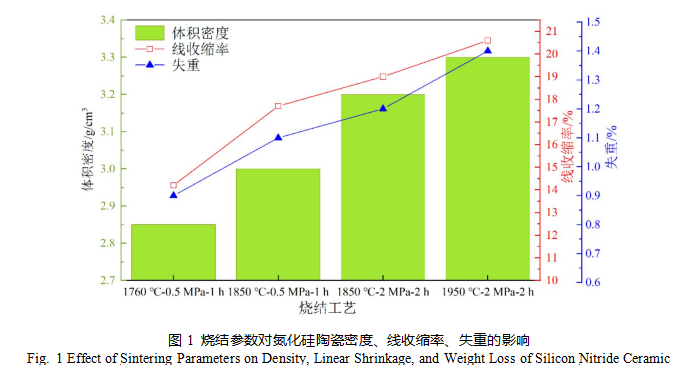

图 1 是烧结温度、氮气压力和保温时间对氮化硅陶瓷烧结密度、线收缩率、失重的影响,实验结果表明烧结温度、保温时间与氮气压力对氮化硅陶瓷的致密化行为具有显著调控作用。当烧结温度从 1760 ℃提 升至 1950 ℃时,材料密度由 2.85 显著增加至 3.3 g/cm3 ,线收缩率从 14.2% 增至 20.6% ,说明升高温度促进了晶界扩散和颗粒重排,加速材料致密化进程。在氮气压力方面,对比 1850 ℃-0.5 MPa-1 h 与 1850 ℃-2 MPa-2 h ,压力提升至 2 MPa 并延长保温时间后,密度提升 6.7%(3.0→3.2 g/cm3),线收缩率增加 7.3% 。这说明高压环境促进残余孔隙消除,特别是通过塑性流动机制促进闭气孔收缩。值得注意的是,保温时间 延长至 2 h 使晶界扩散更加充分,这一作用在 1950 ℃-2 MPa 条件下达到最优效果,获得 3.3 g/cm3的最高密度。

2.2 物相分析

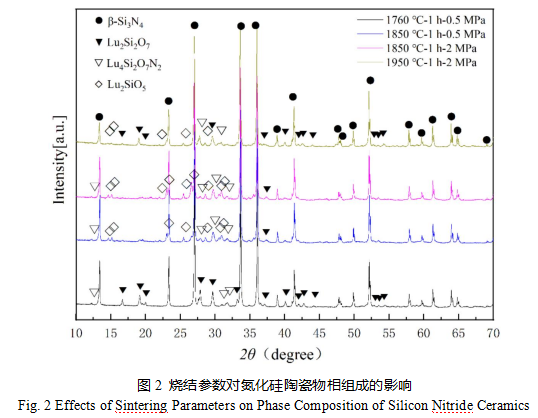

图 2 是烧结工艺参数对氮化硅陶瓷物相组成的影响,实验结果表明物相组成可揭示稀土硅酸盐氮氧化物的热力学竞争机制及动力学调控规律。在 1760 ℃-0.5 MPa-1 h 条件下,β-Si3N4 与 Lu2Si2O7 、Lu₄Si2O7N2 共存,表明此时液相烧结尚未完全激活,Lu2⁺与 SiO2优先形成低熔点硅酸盐(Lu2Si2O7),而氮分压不足导致 Lu₄Si2O7N2生成受限。当温度升至 1850℃(0.5MPa-1h),Lu2Si2O5相的出现表明体系进入非平衡态反应阶段:高温加速 Lu3⁺的扩散迁移,促使 Lu2Si2O7分解为富 Lu 的 Lu2Si2O5中间相,同时氮原子通过气固反应渗入晶格形成 Lu₄Si2O7N2 。当氮气压力提升至 2 MPa 时(1850 ℃-2 h),Lu₄Si2O7N2含量显著增加,高压环境抑制了氮化硅的分解,形成更稳定的 Lu₄Si₂O₇N₂。当烧结温度达到 1950℃(2 MPa-2 h),Lu₂Si₂O₇重新成为主晶相,这是由于高温导致 Lu₄Si₂O₇N₂发生分解,形成吉布斯自由能较低的 Lu₂Si₂O₇相。

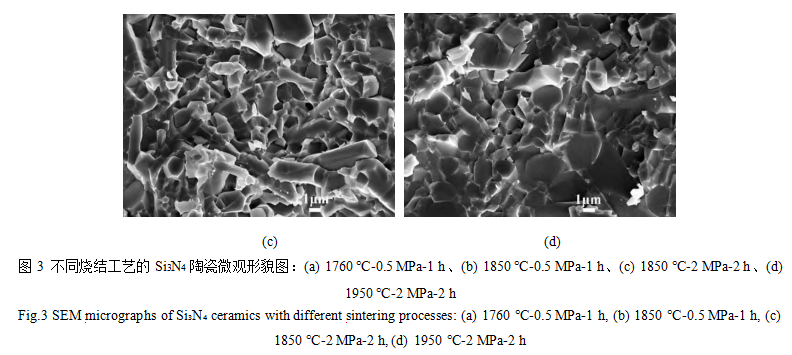

2.3 微观形貌分析

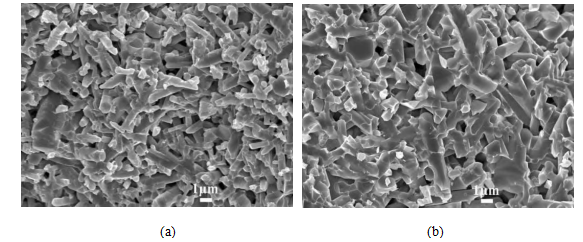

图 3 是不同烧结工艺的氮化硅陶瓷断口形貌显微结构图,实验结果表明,当烧结温度从 1760 ℃提升至 1950 ℃时,材料经历了显著的相变-致密化-晶粒粗化过程。在 1760 ℃-0.5 MPa-1 h 条件下,α→β 相变主导烧结过程,形成细长 β-Si3N4 晶粒,但残留大量开口气孔(孔隙率>15%),属于典型的固态烧结特征。当温度升至 1850 ℃时,体系中低共熔组分形成玻璃相,触发液相烧结机制:在 0.5 MPa 压力下,液相通过溶解-沉淀作用促进晶粒定向生长,同时毛细管力驱动颗粒重排使气孔率降至 8%以下。对比 1850 ℃条件的烧结试验,当氮气压力从 0.5 增加至 2 MPa,保温时间 1h 提升至 2 h,材料相对密度从 92%增至 99%以上。这说明压力增加和保温时间延长促进了液相渗透至晶界区域,加速 Ostwald 熟化过程。断口形貌显示晶粒拔出特征,表明界面结合强度得到改善。当温度进一步升高至 1950 ℃时,晶界液相黏度降低导致晶粒粗化,材料实现完全致密化。综合以上烧结过程演变规律,符合液相烧结三阶段理论:初期颗粒重排主导致密化 (1760-1850℃),中期溶解沉淀控制晶粒形貌(1850 ℃保温 1~2 h),后期晶界扩散完成致密化烧结(1950 ℃)。

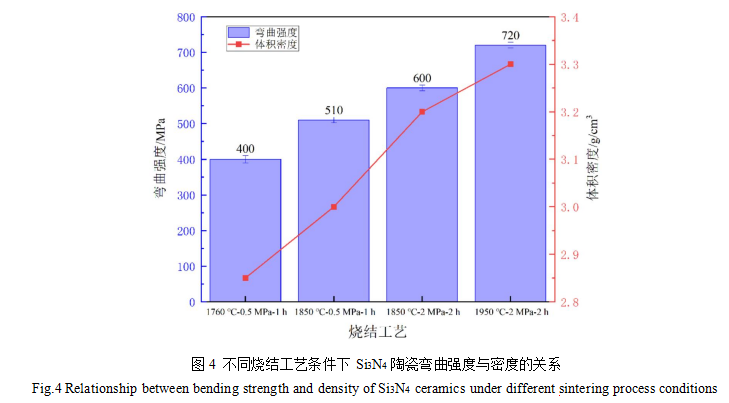

2.4 力学性能分析

图 4 是不同烧结工艺条件下氮化硅陶瓷材料密度与强度的关系,由实验结果可知,烧结温度、氮气压力与保温时间的协同作用显著影响材料强度,随烧结温度从 1760 升高至 1950 ℃ ,材料密度由 2.85 提升至 3.3 g/cm³(提升 15.8%),对应抗弯强度从 400 提高至 720 MPa(增幅 80%)。这主要是由于高温促进液相生成和颗粒重排,结合 2 MPa 氮气压力下的强制致密化作用,有效消除闭孔缺陷。气孔是材料受力时内部 应力集中的主要来源,气孔减少使得材料的抗弯强度显著提高。另外,长柱状 β-Si3N4 晶粒互锁产生机械啮合效应,会在材料受力时发生晶粒通过裂纹偏转、拔出等现象,进一步提高了材料的强度。

结论

具有高熔点晶界相的氮化硅陶瓷是实现氮化硅材料在热端部件应用的重要环节,常规烧结助剂体系的耐高温性能较差。本文采用的气压烧结制备的Lu₂O₃烧结助剂体系,可以有效提高氮化硅陶瓷的耐高温性能。研究结果表明,Lu₂O₃掺杂的氮化硅陶瓷烧结演变规律复合液相烧结三阶段理论;物相组成受温度/氮压协同 调控:低温高压促进 Lu₄Si₂O₇N₂生成,中温体系内存在 LuSi₂O5 ,高温导致其分解为 Lu₂Si₂O₇;烧结温度和保温时间的提高可以促进β-Si₃N₄晶粒的生长;通过优化烧结工艺,最终制备了密度 3.3 g/cm³、抗弯强度 720 MPa 的Si₃N₄陶瓷,为氮化硅陶瓷在热端部件的应用提供了技术支撑。

参考文献

1 金志浩, 王笑天. 高温结构陶瓷研究进展. 航空材料学报, 1990, 10(2), 53-58.

2 杨金华, 董禹飞, 杨瑞, 等. 航空发动机用陶瓷基复合材料研究进展. 航空动力, 2021, 5, 55-59.

3 韩绍华, 薛丁琪. 基于核应用下碳化硅陶瓷及其复合材料的连接研究进展. 硅酸盐通报, 2016, 35(5), 1520-1526.

4 吴庆文, 胡丰, 谢志鹏. 高性能氮化硅陶瓷的制备与应用新进展. 陶瓷学报, 2018, 39(1), 13-19.

5 张晨, 应国兵, 王乘, 等. 高孔隙率多孔氮化硅构件较高马赫数下流-热-固耦合力学特性分析. 材料导报, 2017, 31(4),131-136.

6 陈源, 黄莉萍. 烧结助剂对氮化硅陶瓷高温性能的影响. 硅酸盐学报, 1997, 25(2), 183-187.

7 Liu N, Zhang J, Duan Y, et al. Effect of rare earth oxides addition on the mechanical properties and coloration of silicon nitride ceramics. Journal of the European Ceramic Society, 2020, 40(4), 1132-1138.

8 Du S, Zhang J, Li F, et al. Effects of MgO-RE2O3 and SiO2-RE2O3 (RE = La, Nd, Gd, Ho and Lu) complex sintering additives on the phase composition, microstructure and mechanical properties of dual-phase Si3N4 ceramics. Ceramics International, 2023, 49(23, Part A), 37922-37928.

9 毕红雨, 张伟儒, 孙峰, 等. 稀土氧化物在氮化硅陶瓷中应用的研究进展. 硅酸盐通报, 2009, 28(4), 766-770.

10 Matsuura K, Ohji T, Takahashi T, et al. Effects of rare-earth oxides on grain boundary strength of silicon nitride ceramics. Journalof the European Ceramic Society, 2024, 44(14), 116672.

11 Urakami R, Kitayama, et al. Phase transformation and interface segregation behavior in Si3N4 ceramics sintered with La2O3-Lu2O3 mixed additive. Journal of the American Ceramic Society, 2017, 1001231-1240

12 仝建峰, 钟凌生, 陈大明, 等. 稀土 Lu2O3 增强氮化硅陶瓷的结构与性能. 稀有金属材料与工程, 2009, 38(A02), 106-109.

13 王旭东, 白彬. 氮化硅陶瓷晶界相研究进展. 材料导报, 2016, 30(Z2), 121-126.

14 Wei H, Feng D, An L, et al. Microstructure and mechanical properties of highly dense Si3N4 ceramics with ZrN-AlN-Re2O3 (Re=Yb, Y, Nd, Ce, La) additives. Ceramics International, 2024, 50(1, Part A), 429-437.

15 Liu, Y., R. Liu, Y. Zheng, et al. Effect of the ratio of Y2O3 and MgSiN2 sintering additives on the microstructure, thermal and mechanical properties of Si3N4 ceramics. Ceramics International, 2023, 49(22, Part B), 36490-36496.

16 Guo S, Hirosaki N, Yamamoto Y, et al. Hot-pressed silicon nitride ceramics with Lu2O3 additives: elastic moduli and fracture toughness. Journal of the European Ceramic Society, 2003, 23(3), 537-545.

17 代建清, 黄勇, 谢志鹏, 等. 保温时间对 GPS 氮化硅陶瓷晶界相及力学性能的影响. 无机材料学报, 2003, 18(1), 91-97.

申明:该文章仅用于学术交流,若侵害本文作者权益,请联系网站负责人进行删除,谢谢!

管理员

该内容暂无评论