联系人:沈经理

手 机:16602150044

电 话:400-663-2276

地 址:上海市嘉定区华江公路688号凯迪大厦210室

(来源:期刊-《精密铸造》-第74卷第3期)

曹咏梅1,易仁杰2,刘 强3,桑商斌2,潘春跃2,夏楚平3,陈立妙2

(1 . 湖南化工职业技术学院机械工程学院,湖南株洲 412000;2. 中南大学化学化工学院,湖南长沙 410083;3. 湖南洛兰新材料有限公司,湖南长沙 410600)

摘要:以熔融石英玻璃粉为原料,电熔氧化钇和莫来石为矿化剂, PVA为粘结剂,采用常压 烧结工艺制备硅基陶瓷型芯,研究了电熔氧化钇的用量对硅基陶瓷型芯的抗弯强度、开气孔 率、膨胀率、体积密度和溶出速率的影响。结果表明:随着电熔氧化钇含量的增加,样品的 室温抗弯强度先增大后减小,膨胀率、开气孔率和溶出速率逐渐增大,体积密度逐渐减小。 当电熔氧化钇的含量为 10%时,型芯样品的综合性能最佳,其膨胀率为0.83% ,开气孔率为 33.8%,体积密度为 1.69 g/cm3,室温抗弯强度为20.4 MPa,溶出速率为 0.069 g/min 。

关键词:硅基陶瓷型芯;矿化剂;电熔氧化钇;综合性能

随着航空发动机涡轮叶片高效气冷技术的发展,其内腔结构越来越复杂,而制造复杂结构空心叶片的关键之一就是如何制备出能够形成复杂内腔的陶瓷型芯[1]。迄今,国内外使用的陶瓷型芯基体材料主要有电熔刚玉和石英玻璃。以电熔刚玉为基体的铝基陶瓷型芯具有更好的热强性能及热稳定性,并且在烧结和使用过程中结构稳定、没有高低温晶型转变及耐高温性能较好。然而,铝基陶瓷型芯脱芯非常困难,即使是在高温条件下也很难与一般的酸碱发生反应,限制了其广泛的实际应用和发展[2] 。与铝基陶瓷型芯相比,以石英玻璃为基体材料的硅基陶瓷型芯具有烧结温度低、方石英转化速率有较好的可控性、热膨胀系数小和脱芯性能好等优点。此外,硅基陶瓷型芯只要在一定浓度或熔融的碱液和氢氟酸中,就会很快被溶解掉,因此硅基陶瓷型芯在熔模铸造中获得了更广泛的应用。然而,硅基陶瓷型芯也普遍存在高温强度低、变形大等问题,影响空心叶片的生产合格率和成本等。因此,研究硅基陶瓷型芯的室温和高温强度、尺寸稳定性和溶出效率至关重要。

为了提高硅基陶瓷型芯的综合性能,国内外科学工作者开展了大量的研究。研究表明,矿化剂的种类、粉料粒度、原料成分、烧结工艺和强化条件成为影响陶瓷型芯性能的主要因素[3]。在高温烧结过程中,矿化剂与二氧化硅发生反应形成新的物相,并伴随着体积的膨胀,适当的体积膨胀可以抵消烧结过程带来的收缩,新物相的形成也影响陶瓷型芯的其他物化性能,如开气孔率、室温强度和高温化学稳定性 等[4]。硅基陶瓷型芯中常用的矿化剂包括莫来石、氧化铝、硅酸锆和稀土氧化物等。莫来石是一种优良的高温耐火材料,具有化学和热稳定性高、高温力学性能好和热膨胀系数低等优点,是制备陶瓷型芯的理想矿化剂。莫来石作为矿化剂在硅基陶瓷型芯中的研究已有少量的报道。例如,玄伟东等[5]研究发现随着莫来石含量的增加,硅基陶瓷型芯的室温和高温抗弯强度、高温挠度逐渐降低,收缩率随电熔莫来石含量的增加先减小后增大,开气孔率随电熔莫来石含量的增加先增大后减小。稀土氧化物因化学性质稳定、耐高温能力强,主要用于陶瓷型芯矿化剂和军工用材料。目前,只有少量关于稀土氧化物在硅基陶瓷型芯中的应用研究。例如,曾岩等[6]采用硅酸锆和氧化钇两种矿化剂,研究发现随着氧化钇的加入,硅基陶瓷的抗弯强度先上升后降低,最大抗弯强度为11.8 MPa 。

为进一步完善矿化剂对硅基陶瓷型芯性能影响的研究,本研究固定莫来石的质量分数为10%,再添加不同含量的氧化钇,通过烧结制备硅基陶瓷型芯,研究氧化钇含量对硅基陶瓷型芯的室温抗弯强度、膨胀率、开气孔率、体积密度和溶解效率的影响。研究结果对硅基陶瓷型芯的制备与性能调控有一定的参考价值。

1 试验

1.1 试验材料及制备工艺

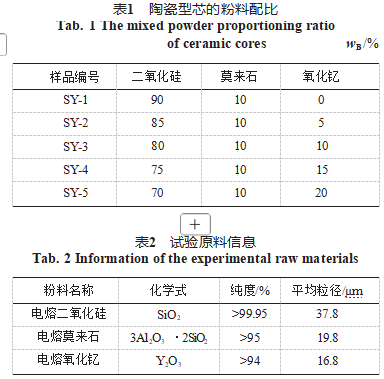

以高纯的电熔石英粉作为主要原料(平均粒径 37.8 μm ),以电熔莫来石粉(平均粒径 19.8 μm )、 电熔氧化钇粉(平均粒径 16.8 μm )作为矿化剂制备两种硅基陶瓷型芯:第一种型芯只添加电熔莫来石粉,第二种同时添加电熔莫来石和电熔氧化钇,不同陶瓷型芯的主要成分及配比如表 1所示。原料信息及电熔莫来石和电熔氧化钇粉体的成分含量如表2 、表3 、表4所示。

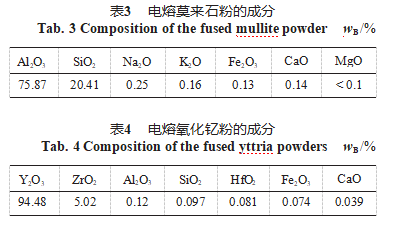

试验采用干压法制备试样条。首先按比例称量电熔石英粉、电熔莫来石粉和电熔氧化钇粉料,倒入烧杯中并在鼓风干燥箱中 120 ℃干燥12 h。干燥后,将配料转入球磨罐中球磨 12 h,原料和氧化锆球的质量 比为2 : 1 。向混合好的原料中加入一定量的聚乙烯醇( PVA )溶液( 7wt.% ),研磨均匀后过 100 目筛,称取一定质量的筛下粉料放入模具( 50 mm ×20 mm × 15 mm )中进行压制,压强为 8 MPa ,保压时间为 1 min,之后从模具中取出,得到条形坯体。将条形坯体放入箱式炉中烧结,烧结工艺曲线如图1所示。

1.2 性能测试

用游标卡尺(精度: 0.01 mm )测量试样烧结前后的尺寸并计算其膨胀率,计算公式为:

δ=( L2-L1 )/L1 ( 1 )

式中: δ 为试样的烧成膨胀率, L 1 为试样焙烧前的长度,L2为试样焙烧后的长度。

用阿基米德排水法测量陶瓷型芯试样的体积密度和开气孔率;采用三点抗弯法在WDW-200 微机控制电子式万能试验机上测量试样的室温抗弯强度,试样尺寸为4mm ×20 mm ×50 mm,跨距为30 mm;采用扫描电镜( SEM ,Hitachi S-4800 )观察试样的断口形貌;利用Bruker D8 Focus X射线衍射( XRD )分析试样的物相。

2 结果与讨论

2.1 表征分析

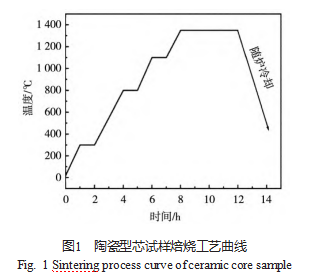

对SY- 1 、SY- 2 、SY- 3 、SY- 4 和SY- 5 样品进行物相分析,结果如图 2 所示。只添加电熔莫来石粉时, XRD 图谱中呈现出很强的衍射峰,根据 PDF 卡片可以确定陶瓷型芯中的主要结晶相分别为石英 ( JCPDS#83-8127 )、方石英( JCPDS#82-0512 )和莫来石( JCPDS#88-2049 )。对比发现,石英相衍射峰的相对强度比方石英的强很多,说明陶瓷型芯中石英相的含量高于方石英。根据K值法,计算出方石英相含量为6.6% 。当同时添加 10wt.% 电熔莫来石和 5wt.% 电熔氧化钇粉时,方英石相的衍射峰的相对强度明显增 加,与石英相的衍射峰强度接近,此时方石英的含量为 11.3% 。此外,XRD图谱中除了属于石英、方石英和莫来石的衍射峰外,在2θ在20.5°和29.2°出现了两个属于氧化钇的小峰。随着电熔氧化钇添加量的增加,方英石和氧化钇衍射峰的相对强度逐渐增加,而且方英石的峰强度高于石英的峰强度,说明有更多的方英石相生成。当电熔氧化钇的添加量为 10% 、15%、和20% 时,方石英相的含量分别为 16.9% 、21.3%和28.5%。由此可以推断,添加的电熔氧化钇可以作为晶种,在高温下促进石英玻璃通过不均匀成核及晶体生长转变为方石英[6] 。值得注意的是,当电熔氧化钇的添加量≥10%时,在2θ在19.0°、29.4°、48.4°和60°出现了属于硅酸钇的小峰,峰的强度随电熔氧化钇的含量增加而增强,这是由于电熔氧化钇和基体材料在高温下反应所致[7]。硅酸钇的形成将有益于陶瓷型芯室温抗弯强度的提高。此外,方石英衍射峰的强度随电熔氧化钇的含量的增加而降低,表明电熔氧化钇影响方石英的结晶度[8] 。

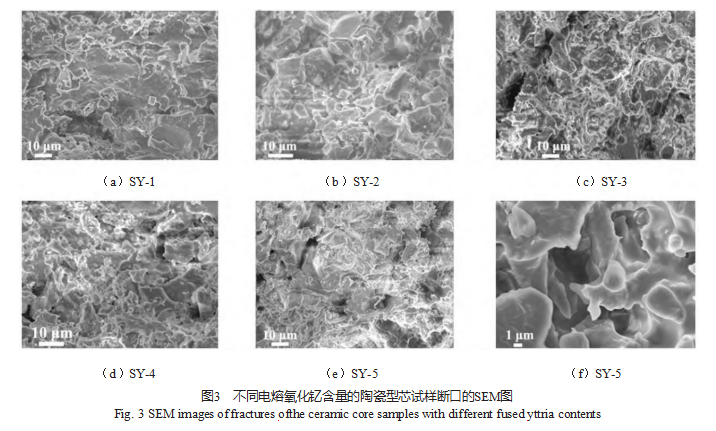

图3所示为不同电熔氧化钇含量的陶瓷型芯试样断口的SEM图。由图3( a )可知,未添加电熔氧化钇时,断口中气孔较少,大部分颗粒呈现出穿晶断裂,说明颗粒之间结合较为紧密,材料具有较高的断裂能。当添加电熔氧化钇后,结构变得疏松并产生孔洞,断裂形式主要表现为沿晶断裂,随着电熔氧化钇含量的增加,试样中颗粒堆积密度降低,颗粒间孔隙增多,颗粒间接触面积减小,其孔隙率不断增大。这可能是因为随着电熔氧化钇含量的增大,样品中方英石的相对含量逐渐增加,而方石英在降温过程中 ( 180~270 ℃ )会发生α-β相转变,产生体积收缩,形成微裂纹,导致型芯具有较高的孔隙率和孔径,断 裂形式主要表现为沿晶断裂[9] 。

2.2 性能研究

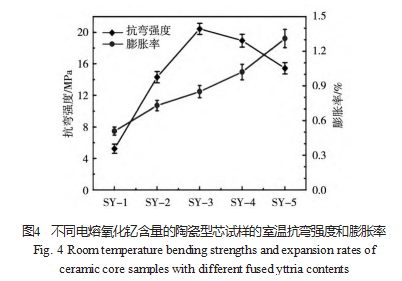

图4所示为不同电熔氧化钇含量的陶瓷型芯试样 的室温抗弯强度和膨胀率的测试结果。由图可知,室温抗弯强度先随着电熔氧化钇含量的增加而增大,当电熔氧化钇含量为 10% 时,抗弯强度达到最大值 2 0.4 MP a ,是未加电熔氧化钇陶瓷型芯的3.9倍。此后,抗弯强度随着电熔氧化钇含量的增加而递减,当加入量为15wt%和20wt%时,抗弯强度分别为17.95 MPa 和15.44 MPa ,远高于未添加电熔氧化钇陶瓷型芯试样的抗弯强度。据研究报道,陶瓷型芯的室温抗弯强度主要取决于三个方面:①颗粒间的结合强度,陶瓷型芯的烧结程度越高,颗粒结合越紧密,其室温抗弯强度也较强;②陶瓷型芯中方石英的含量,方石英在降温过程中会发生α-β相转变,产生微裂纹降低室温抗弯强度;③陶瓷型芯中气孔率及孔径大小,陶瓷型芯内部气孔率越高,孔径越大,陶瓷型芯的室温抗弯强度越低[8] 。综合以上因素,我们认为本试验中陶瓷型 芯试样抗弯强度的变化趋势与硅酸钇和方英石的形成相关。当加入电熔氧化钇时,在高温烧结过程中二氧 化硅和氧化钇反应形成硅酸钇,硅酸钇可以促进颗粒之间的连接与烧结,从而提高陶瓷型芯试样的抗弯强度。同时,氧化钇能够促进石英玻璃的析晶转变,导致反应后有方石英生成,方石英的含量随电熔氧化钇 含量的增加而增大,方石英在降温过程中会发生α-β 相转变导致型芯样品产生微裂纹,从而降低室温抗弯强度,其添加含量越多室温抗弯强度将越低。在电熔氧化钇含量≤10%时,硅酸钇含量为陶瓷型芯试样的抗弯强度的主要影响因素,当电熔氧化钇含量>10%时, 方石英成为抗弯强度的主要影响因素。随着电熔氧化钇含量的增加,试样的膨胀系数逐渐增大。这是由于方石英的含量随电熔氧化钇含量的增加而逐渐增加,方石英起到抑制液相流动的作用导致体积增大,在抵消烧结产生的收缩后试样尺寸逐渐增大,因而产生膨胀[6 ,10] 。

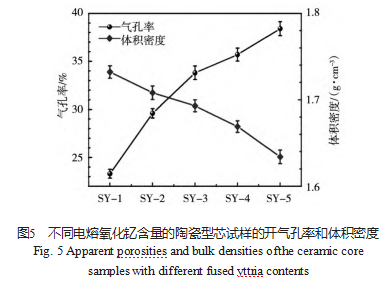

如图5所示为不同电熔氧化钇含量的陶瓷型芯试样的开气孔率和体积密度测试结果。由图可知,随着电熔氧化钇含量的增加,陶瓷型芯试样的开气孔率逐渐升高。当电熔氧化钇含量为5%时,开气孔率急剧升高 为29.6% ,相比于未添加电熔氧化钇的陶瓷型芯试样, 开气孔率提高了27% 。此后,开气孔率随电熔氧化钇含量的增加而缓慢增大,当电熔氧化钇含量为20%时,开气孔率增加到38.4% 。开气孔率的提高将有利于陶瓷型芯的脱除。此外,尽管电熔氧化钇的密度( 5.1 g/cm3 ) 大于二氧化硅的密度( 2.2 g/cm3 ),陶瓷型芯试样的体积密度仍然低于二氧化硅的密度,而且体积密度随着电熔氧化钇含量的增加呈下降趋势,从 1.732 g/cm3下降 到1.634 g/cm3 。这是由于电熔氧化钇的添加,改变了型芯试样在烧结过程中的体积,增大了开气孔率,因而降低了密度。

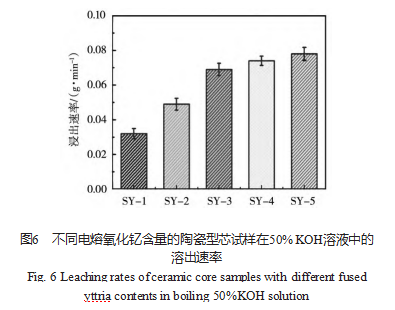

图6所示为不同电熔氧化钇添加量的陶瓷型芯试样在50%KOH溶液中的溶出速率。可以看出,随着电熔氧化钇含量的增大,陶瓷型芯试样的溶出速率逐渐增大,SY-5试样表现出最高的溶出速率( 0.078 g/min)吧。添加电熔氧化钇后,陶瓷型芯的开气孔率和方英石的含量发生变化,它们对陶瓷型芯试样的溶出速率产生一定的影响:首先,电熔氧化钇的添加导致陶瓷型芯试样体内产生较大的开气孔率和微裂纹,为KOH溶液的渗透提供通道,有利于陶瓷型芯试样在碱液中的溃散和溶出;其次,电熔氧化钇促进了方石英的析晶,由于石英玻璃相比于方石英处于热力学亚稳定状态,具有更多的结构缺陷,更容易与KOH溶液发生反应,因此随着方石英结晶度的降低,陶瓷型芯试样在KOH溶液中溶蚀性会升高;最后,过多的电熔氧化钇也会影响碱液与二氧化硅的反应。因此,在电熔氧化钇的含量高于15%时,陶瓷型芯试样的溶出速率变化缓慢。

3 结论

( 1 )氧化钇矿化剂对方石英的析晶起到促进作用,当氧化钇的含量从5%增加到20% 时,方英石相的含量从11.3%增加到28.5% 。

( 2 )随着氧化钇含量的增加,硅基陶瓷型芯试样的开气孔率增大,体积密度降低,膨胀率升高,溶出速率增大。

( 3 )氧化钇与二氧化硅在烧结过程中反应生成硅酸钇,提高了颗粒之间的结合力,随着氧化钇含量的增加,生成的硅酸钇相增多,陶瓷型芯试样的室温抗弯强度先增大后减小,样品的最大室温抗弯强度为 20.4 MPa 。

参考文献:

[1] 陈晓燕 ,肖旅 ,余建波 ,等. 高温合金空心叶片用陶瓷型芯概述 [J]. 铸造,2016 ,65(9 ):868-873.

[2] 梁启如 ,吴玉胜 ,刘孝福 ,等. 航空发动机涡轮叶片铸造用陶瓷型芯研究进展 [J]. 铸造,2018 ,67(9 ):790-793.

[3] 王丽丽 ,李嘉荣 ,唐定中. 矿化剂氧化铝的形貌对二氧化硅基陶瓷型芯性能的影响 [J]. 航空材料学报,2015 ,35 ( 1 ):8-12.

[4] 陈昊 ,李鑫 ,牛书鑫 ,等. 氧化硅/莫来石陶瓷型芯的析晶行为及性能研究 [J]. 人工晶体学报,2020,49(5 ):902-907.

[5] 李寒松 ,玄伟东 ,潘文轩 ,等. 电熔莫来石含量对硅基陶瓷型芯性能的影响 [J]. 铸造,2020 ,69(8 ):861-865.

[6] 曾岩. Y2O3与方石英对氧化硅陶瓷型芯性能的影响 [D]. 哈尔滨 :哈尔滨工业大学,2014.

[7] 杨明晔,硅酸钇基陶瓷膜的制备及膜分离的应用 [D]. 合肥 :中国科学技术大学,2019.

[8] 吴笑非 ,李鑫 ,许西庆 ,等. 不同粒度莫来石粉改性硅基陶瓷型芯的制备及性能 [J].航空材料学报,2021,41 (4 ):128-133.

[9] 陈天赐 ,李乔磊 ,张辉 ,等. 矿化剂对陶瓷型芯性能的影响 [J]. 铸造,2022 ,71 ( 10 ):1262-1269.

[10] 杨建 ,玄伟东 ,周宇豪 ,等. 硅酸铝纤维对氧化硅陶瓷型芯性能的影响 [J]. 铸造,2023 ,72 (3 ):1262-1269.

申明:该文章仅用于学术交流,若侵害本文作者权益,请联系网站负责人进行删除,谢谢!

管理员

该内容暂无评论