联系人:沈经理

手 机:16602150044

电 话:400-663-2276

地 址:上海市嘉定区华江公路688号凯迪大厦210室

(来源:期刊-《兰州理工大学学报 》- 第36卷第6期)

朱福良,张 霞,黄秀扬,张 琰,余细波

(兰州理工大学 材料科学与工程学院,甘肃 兰州 730050)

摘要:利用直流电沉积的方法,在硫酸盐体系中制备纳米晶 Ni-Fe 合金镀层,研究在镀液中添加不同量的稀土氧化钐对镍铁合金箔镀层的影响.结果表明:添加氧化钐后镀层结晶细致,结构紧密,光亮度增加,添加氧化钐后并没有改变 Ni-Fe 合金箔的镀层结构,但使 Ni-Fe 合金箔的沉积速率下降,镀层的显微硬度增加;镀层中铁含量随着氧化钐含量的增加而逐渐降低,镀层耐蚀性得到提高.

关键词:镍铁合金 ;电沉积;稀土;耐蚀性 中图分类号:TG174.441 文献标识码:A

由于稀土元素的电子结构特点、化学性质等方面的独特性能,因而关于稀土在电镀领域的应用研究,越来越得到人们的重视[1]。在电沉积过程中,稀土元素在基体表面的吸附作用,可加速金属离子在基体表面的还原,减少位错等缺陷[2],使镀层细化晶粒、消除杂质、微合金化,从而使得表面结晶层致密光亮,结合力和抗腐蚀性也得到了提高[3-5].Ni-Fe 合金镀层在防护和装饰方面有着广泛的用途,将少量的稀土添加剂加入 Ni-Fe 合金镀液中,考察其对镀层性能的影响,从而可以对稀土在电沉积镍铁合金工艺中的作用进一步了解。

本文主要研究在直流电沉积镍铁合金的工艺条件下,稀土氧化钐对 Ni-Fe 合金镀层的形貌、结构及沉积速率、镀层成分、硬度和镀层耐蚀性的影响,考察氧化钐在Ni-Fe 合金电镀中实际应用的可能性。

1 实验

1.1 试样制备

实验镍铁合金箔的制备基体采用 20 mm × 10 mm ×1mm 的 T1紫铜片,阳极为 20 mm × 20 mm ×2mm 电解镍片和 10mm ×10mm ×1mm 纯铁片 (纯铁片套以阳极袋),镀液 pH =3.5,温度60℃ ,电流密度 15A/dm2 ,时间 45min。基体铜片要经过以下处理:

采用 400# 、600# 和800# 金相砂纸打磨→ 水洗 →化学除油→水洗→混酸浸蚀→水洗→ 10%H2SO4 弱浸蚀→水洗→ 晾干→称重→镀镍铁合金→水洗→ 烘干→ 自检→检验。

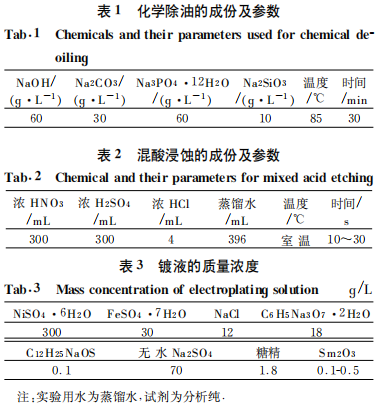

采用的化学除油液、混酸浸蚀和镀液的成份及参数见表 1~3。

1.2 实验仪器

采用 HB1731SL 20A 直流稳压输出电源制备镍铁合金箔,用 JS M-6700F 扫描电镜和 Genesis XMZ 能谱仪分析镀层表面形貌及成分,用 D/max - 2400X 射线衍射仪测定镀层结构,用 HX-1000T M 型显微硬度计测定镀层硬度,用 LK9805电化学工 作站对镀层耐蚀性进行检测。

2 结果与讨论

2.1 镀层的微观形貌

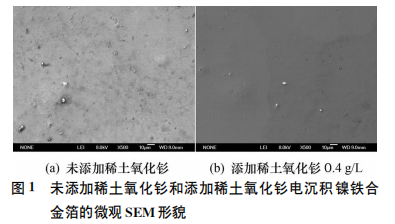

图 1为添加稀土氧化钐前后镀层的微观形貌。 比较图 1a 和图 1b 可以看出,未添加氧化钐的晶粒较为粗大,添加氧化钐后晶粒明显细化,而且致密、均匀,肉眼观察光亮度要比未添加时的好。添加稀土后,稀土在阴极表面发生特性吸附,促使阴极极化增大。根据电结晶理论,阴极极化大,即过电位大,在电结晶过程中,晶粒的形成速度大于晶粒长大的速度,必然形成细小的晶粒,不仅镀层结晶细致、紧密,而且光泽性好[6]。

2.2 XRD 衍射分析

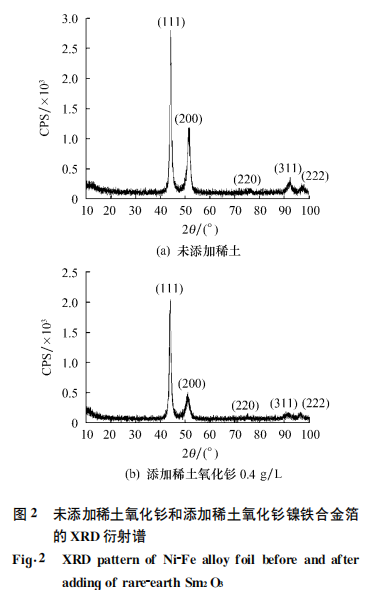

图 2为添加稀土氧化钐前后镀层的 XRD 衍射谱。可以看出,Ni-Fe 合金镀层为晶态结构,属于面心立方的γ相固溶体,峰位与 Ni3Fe 合金化合物非常接近,五个谱峰分别对应于(111)、(200)、(220)、(311)和(222)衍射面,其中(111)和(200)衍射面的衍射强度最大,( 111)的位置在 2θ= 44.04°左右,(200)的位置在 2θ= 51.279°左右,添加氧化钐后并没有改变 Ni-Fe 合金箔的镀层结构.根据谢乐公式 d =0.89λ/(Bcos θ) ,可计算出未添加稀土氧化钐的平均晶粒尺寸为 8.500nm ,添加稀土氧化钐后的平均晶粒尺寸为 7.835 nm ,可以看出镀层晶粒细小,属于纳米微晶体范畴,并且添加氧化钐后要比未添加时的晶粒细小。

2.3 稀土氧化钐质量浓度对沉积速率的影响

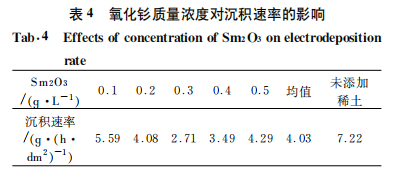

表 4 为稀土氧化钐质量浓度与沉积速率的关系。

从表 4 可以看出,随着氧化钐质量浓度的增加,Ni-Fe 合金电沉积速率基本呈下降趋势。当氧化钐质量浓度为0.3g/L 时,沉积速率下降至最低点,为 2.71g/h ·dm2 ,随着稀土添加量的继续增加,镀层沉积速率虽然有所增加,但增加比较缓慢。添加稀土氧化钐后的平均沉积速率为4.03g/h·dm2 ,未加稀土时的沉积速率为7.22g/h·dm2 ,说明添加氧化钐后使 Ni-Fe 合金的沉积速率下降。

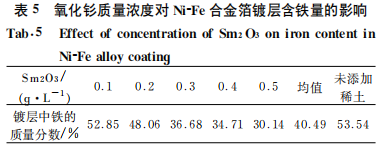

2.4 稀土氧化钐质量浓度对镀层含铁量的影响

稀土氧化钐质量浓度对镀层含铁量的影响如表 5所示。可以看出,镀液中加入氧化钐后,合金镀层中铁含量随着氧化钐质量浓度的增加而逐渐降低。

A.B renner 认为,Ni-Fe 合金的共沉积属异常共沉积机理[7],即金属铁较金属镍优先析出,合金的沉积过程是通过电极表面的氢氧化物吸附膜来完成的, 因此镀液中加入稀土添加剂后,由于稀土能够在电极表面吸附[8],故有可能参与表面吸附膜的形成,使原来的铁的部分氢氧化物吸附膜被稀土添加剂所取代,对铁的沉积产生阻碍作用,降低Fe 优先沉积的速度,从而使镀层中铁的含量有所降低。当氧化钐加入量达到0.3g/L 以后,镀层中铁含量减小趋势缓慢,这可能与稀土在电极表面的吸附已趋向饱和有关,所以氧化钐的最佳添加量为0.3g/L。

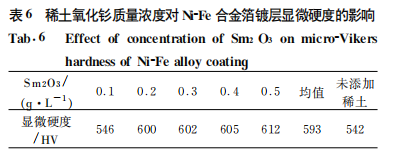

2.5 稀土氧化钐质量浓度对镀层显微硬度的影响

稀土氧化钐质量浓度对镀层显微硬度的影响如表 6 所示.可以看出,镀层显微硬度随着氧化钐质量浓度的增加而逐渐增大。影响Ni-Fe合金镀层显微硬度的 2 个重要因素是镀层中铁含量和晶粒大小。镀层显微硬度随着铁含量的减小而逐渐增大,晶粒尺寸减小,镀层显微硬度也会增大。

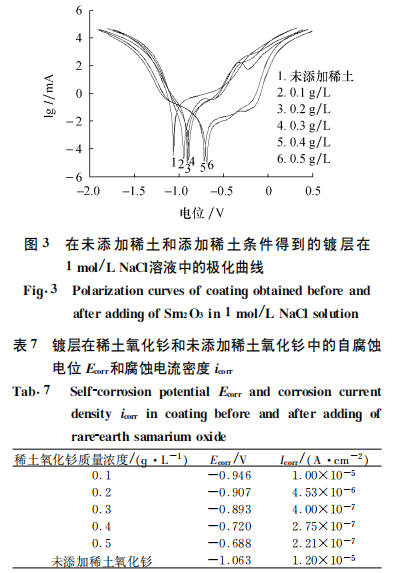

2.6 稀土氧化钐质量浓度对镀层的耐蚀性影响

稀土氧化钐耐蚀性的测定是在 1 moL/L 氯化钠溶液中进行,电极系统为三电极体系,工作电极为待测合金镀层,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,测量极化曲线的参数设定为:起始 电位 - 2.0 V ,终止电位 0.5 V ,电位扫描速度 10mV/s.稀土氧化钐质量浓度对镀层耐蚀性的影响见图 3,表 7列出了添加氧化钐前后镀层的自腐蚀电位和腐蚀电流密度。

可见,自腐蚀电位值越大、自腐蚀电流越小、极化电阻就越大。钝化区间越大则说明发生钝化越容易,材料的耐蚀性能就越好[9]。由图 3 Ni-Fe 合金镀层在 1mol/L 的 NaCl 溶液中的极化曲线可见,6种成分镀层的阳极极化均表现为金属的活性溶解,随着氧化钐质量浓度的增加,自腐蚀电位( Ecorr )变大,腐蚀电流密度(icorr )变小,镀层的耐蚀性逐渐增加。在相同的过电位下,未添加氧化钐时的腐蚀电流密度显示最高,镀层有着一个较小的钝化区,镀层耐蚀性最低;当氧化钐质量浓度为0.5g/L 时,腐蚀电流密度最低,镀层有着一个较宽的钝化区,镀层耐蚀性最好.由表 7可以看出,添加稀土氧化钐后可以明显使 Ni-Fe 合金镀层在 1moL/L 的 NaCl 溶液中耐蚀性提高,其中添加量为0.5 g/L 时镀层的耐蚀性最好.氧化钐的加入,使合金镀层中铁含量降低,自腐蚀电位向正向移动,镀层耐蚀性增加。此外,稀土能够增大阴极极化,使镀层结晶细致、结构紧密,有利于提高耐蚀性.

3 结论

1)在硫酸盐体系中加入少量的稀土氧化钐电沉积镍铁合金,没有改变镀层的组织结构,但使镀层结晶细致、结构紧密、光泽性好.

2)添加氧化钐后使 Ni-Fe 合金的沉积速率下降,镀层中铁含量随着氧化钐质量浓度的增加而逐渐降低,这是由于原来的铁的部分氢氧化物吸附膜被稀土氧化钐所取代,增大了阴极极化,对铁的沉积产生阻碍作用,使得镀层显微硬度增大,镀层的耐蚀性得到了提高.因此将稀土氧化钐加入到镀液中可以改善和优化镀层性能.

参考文献:

[1] 陈道琪,范洪远.稀土在铝合金表面处理中的应用及研究进展 [J].表面技术,2007,36(3):58-60.

[2] 张玉峰.稀土 Fe/W-P-Ce 合金复合刷镀层沉积速度的研究 [J].表面技术,2006,35(4):53-55.

[3] 肖友军.稀土 La 对化学沉积 Co-Ni-B 合金镀层的改性作用 [J].表面技术,2005,34(5):38-39,88.

[4] BOU NOU GHAZ M ,SAL H E ,BENZINE K ,et al.A compara- tive study of the electrochemical behaviour of algerian zine and zinc from a commercial sacrificial anode[J].Journal of Materi- als Science,2003,38(6):1139-1145.

[5] 李士嘉.稀土在水溶液中的电沉积[J].材料保护,1992,25 (3):23-26.

[6] 韩 勇,王 萍,韩国强,等.稀土氧化物对 Ni-Fe 合金镀层耐 蚀性的影响[J].煤炭学报,1998,23(4):422-425.

[7] 陈天玉.镀镍合金[ M].北京:化学工业出版社,2007.

[8] 郭鹤桐,刘淑兰.化学沉积新型复合材料的研究[J].电镀与精 饰,1991,13(2):3-7.

[9] 樊 丁,李 强,张建斌.激光熔覆 FeNiCr Al 合金涂层的组织 与腐蚀性能[J].兰州理工大学学报,2009,35(2):13-16.

申明:该文章仅用于学术交流,若侵害本文作者权益,请联系网站负责人进行删除,谢谢!

管理员

该内容暂无评论