联系人:沈经理

手 机:16602150044

电 话:400-663-2276

地 址:上海市嘉定区华江公路688号凯迪大厦210室

(来源:期刊-《山东陶瓷 》- 第38卷第4期)

李文杰1,徐晓倩2,岳嘉宁3,孙海滨4*

( 1.百川(山东)新材料科技发展有限公司,liwenjie19870902@ 126.com ;

2.山东理工大学材料科学与工程学院,1179931506@ qq.com ;

3.山东理工大学材料科学与工程学院,1610671398@ qq.com ;

4.通信作者,山东理工大学材料科学与工程学院,sunhaibin111@ 163.com)

摘 要 : 为了高效合成分散性良好的纳米球形氧化铈 ( CeO2 ) 抛光粉,采用室温固相合成工艺制 备了 CeO2 抛光粉,探究了原料配比、分散剂种类及含量对 CeO2 成相温度和微观形貌的影响,并将 CeO2 抛光粉配制成抛光液,通过抛光液的沉降效果研究分散剂对抛光液分散稳定性的影响 。研究表 明,当 Ce(NO3 ) 3 · 6H2 O 与 Na2 CO3 摩尔比为 1 ∶ 2.5,分散剂吐温-80 质量分数为 20%,煅烧温度为 700 ℃ 时,CeO2 抛光粉呈现出粒径约 75 nm 的高分散球形结构,此外采用吐温-80 做分散剂配制的抛 光液稳定性最佳。

关键词: CeO2 抛光粉 ; 室温固相法 ; 高效合成 ; 分散性

为了提高工件抛光面的光滑度,在抛光过程中需加入抛光粉进行抛光。这对抛光粉提出了 一定要求,它需具有较高的硬度,晶粒均匀,结晶性良好,同时具有良好的抛光稳定性和抛光效率。抛光粉种类繁多,目前常见的抛光粉主要有氧化铈、氧化铝、氧化铁、氧化锆、氧化铬等,其中,氧化铈( CeO2 )不同于其他抛光粉。CeO2 具有良好的晶体结构,硬度达 6~8,具有良好的磨削能力,此外,还具有抛光能力强,使用寿命长,易清洗等优点,被广泛应用于抛光领域[1-4]。

抛光粉根据粒径的不同,可分为微米级、亚微米级和纳米级抛光粉。近年来,随着液晶显示 器、光学玻璃、微晶玻璃等精密产品需求量的增加,对抛光粉的要求也在不断提高,粒径由微米 级逐渐向亚微米级、纳米级抛光粉过渡。常见的片状 CeO2 抛光粉由于粒径较大、分散性较小,在精抛领域的应用受到限制 ; 此外,纳米级 CeO2 抛光粉具有高比表面积及高表面能,可用于元件的精细抛光,但在制备过程中易发生团聚,影响抛光粉的抛光性能,这限制了其应用 ;因此,合成形貌规则、分散性良好的球形纳米 CeO2 抛光粉尤为重要。

程耀庚等[5] 采用不同沉淀工艺,添加不同沉淀剂制备了稀土抛光粉,研究其抛光性能。该研究发现,抛光能力与煅烧温度、时间及前驱体的种类息息相关,其中,以硫酸铵和 NaOH 为沉淀剂,经氟化后在 900 ℃ 保温 3 h 后制备的抛光 粉的抛蚀量达 60 mg / min 。 因此,粉体制备工艺会显著影响粉体粒径、均匀性及硬度,进而对抛光粉的抛光性能有显著影响[6] 。CeO2 的常用制备方法为液相法。Huang 等[7] 以二羧酸为溶剂, 采用水热法制备了类似榴莲状的氧化铈。戴蒙姣等[8]采用溶剂热法合成了呈八面体的亚微米级 CeO2 抛光粉,将其用于机械抛光 6H-SiC 晶片,该晶片由 R a = 0.980 nm 降低为 R a = 0.243 nm 。李永绣等[9]将水合醋酸铈热分解制备出中 位粒径 0.47μm 的亚微米级氧化铈抛光粉,并分别对重火石玻璃、火石玻璃、冕玻璃进行抛光,其抛蚀速率分别达 237、172、97 nm / min 。尽管液相法制备的氧化铈粉体具有粒径均匀、结晶度较好、产品纯度高的优点,但存在成本高、不利于工业化生产的缺点[10-11]。

固相法具有产量大、成本低、生产制造工艺简便等优点,但易引入杂质,限制了该方法的工业化应用。室温固相法作为固相法的一种,是将金属盐与碳酸盐或氢氧化物为原料,合成粒径分布均匀的纳米粉体的有效方法,该方法可有效避免制备过程中杂质的引入,显著提高样品的纯度[12-15] 。陈建龙等[16]采用室温固相法制备出粒径约 60 nm,分散性良好的氧化铋粉体。张正国等[17]采用室温固相工艺,以硝酸锌、氢氧化钠为原料,添加氯化钾制备了棒状氧化锌粉体。李东升等[18] 以硝酸铜为原料,采用室温固相法成功制备出纳米级氧化铜粉体。采用该方法制备的氧化铜粉体分散性良好,且呈现出均匀的球形形貌。 以上实例充分证实室温固相法合成高分散纳米粉体具有显著优势。

本论文采用室温固相法制备高度分散的纳米级球形 CeO2 抛光粉,研究不同分散剂种类及含量对抛光粉微观形貌的影响,并配制成抛光液,研究分散剂对抛光液分散稳定性的影响。

1 实验

1.1 实验原料

Ce(NO3 ) 3 · 6H2 O、Na2 CO3 、吐温-80、十二烷基硫酸钠、PEG-600、六偏磷酸钠、PEG-400、无水乙醇、蒸馏水。

1.2 实验内容

CeO2 粉体的制备 : 将 Ce ( NO3 ) 3 · 6H2 O 与 Na2 CO3 按摩尔比 1 ∶ 1、1 ∶ 1.5、1 ∶ 2、1 ∶ 2.5、1 ∶ 3 称量,并添加一定量的分散剂,置于研钵中研磨相同时间,使原料充分反应,经水洗、醇洗后置于 60 ℃ 烘箱中干燥得到 CeO2 前驱体粉。将 CeO2 前驱体粉置于管式炉中,以 3 ℃ / min 的速度,升温至 700 ℃ 保温 3 h,得到 CeO2 粉体。

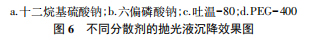

CeO2 抛光液的制备 : 取 4 个相同容积的量筒,分别加入质量分数为 5% 的十二烷基硫酸 钠、六偏磷酸钠、吐温-80、PEG-400,并向其中加入相同质量的 CeO2 粉体,添加蒸馏水配制成 6 ml 的CeO2 抛光液,静置 1 min、30 min、24 h 后, 观察并记录 CeO2 抛光液的沉降效果。

1.3 性能测试

利用同步热分析仪 (TG-DSC,STA449C) 对 CeO2 前驱体粉的热解过程及CeO2 的成相温度进行分析。利用 X 射线衍射仪 ( XRD ,D8 Advance) 、扫描电子显微镜 ( SEM,Zeiss Sigma 300) 分别测试 CeO2 粉体的物相组成、微观形貌。利用 X 射线荧光光谱仪 ( XRF,Panalytical Axios) 对 CeO2 粉体所含氧化物含量进行测试。

2 结果与讨论

2.1 CeO2 前驱体的 TG-DSC 分析

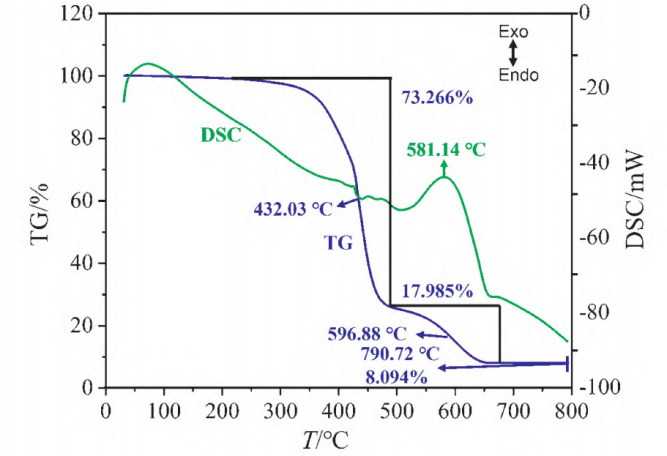

图 1 为 Ce(NO3 ) 3 · 6H2 O 与 Na2 CO3 摩尔比为 1 ∶ 2 时,制备的 CeO2 前驱体的差热-热重图。可以观察到,CeO2 前驱体粉表现出明显失重,当温度为 263~494 ℃ 时产生第一次失重,由 TG 曲线可知,前驱体粉的失重达 73.266%,主要失重温度为 432.03 ℃ ,此时 DSC 曲线中存在吸热峰,该阶段的失重主要是 CeO2 前驱体中所含吸附水、结晶水等的分解,表现为二氧化碳及水的挥发。第二阶段的失重温度范围为 494~653 ℃ ,失重为 17.985%,主要失重温度为 596.88 ℃ , 同时,DSC 曲线中,在 581.14 ℃ 时,存在一个明显的放热峰,该阶段主要是由于碳酸盐的进一步分解促使 CeO2 粉体晶相的形成[19-21] 。 由以上分析可知,CeO2 的成相温度约为 650 ℃ 。

2.2 CeO2 粉体的物相组成

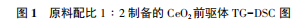

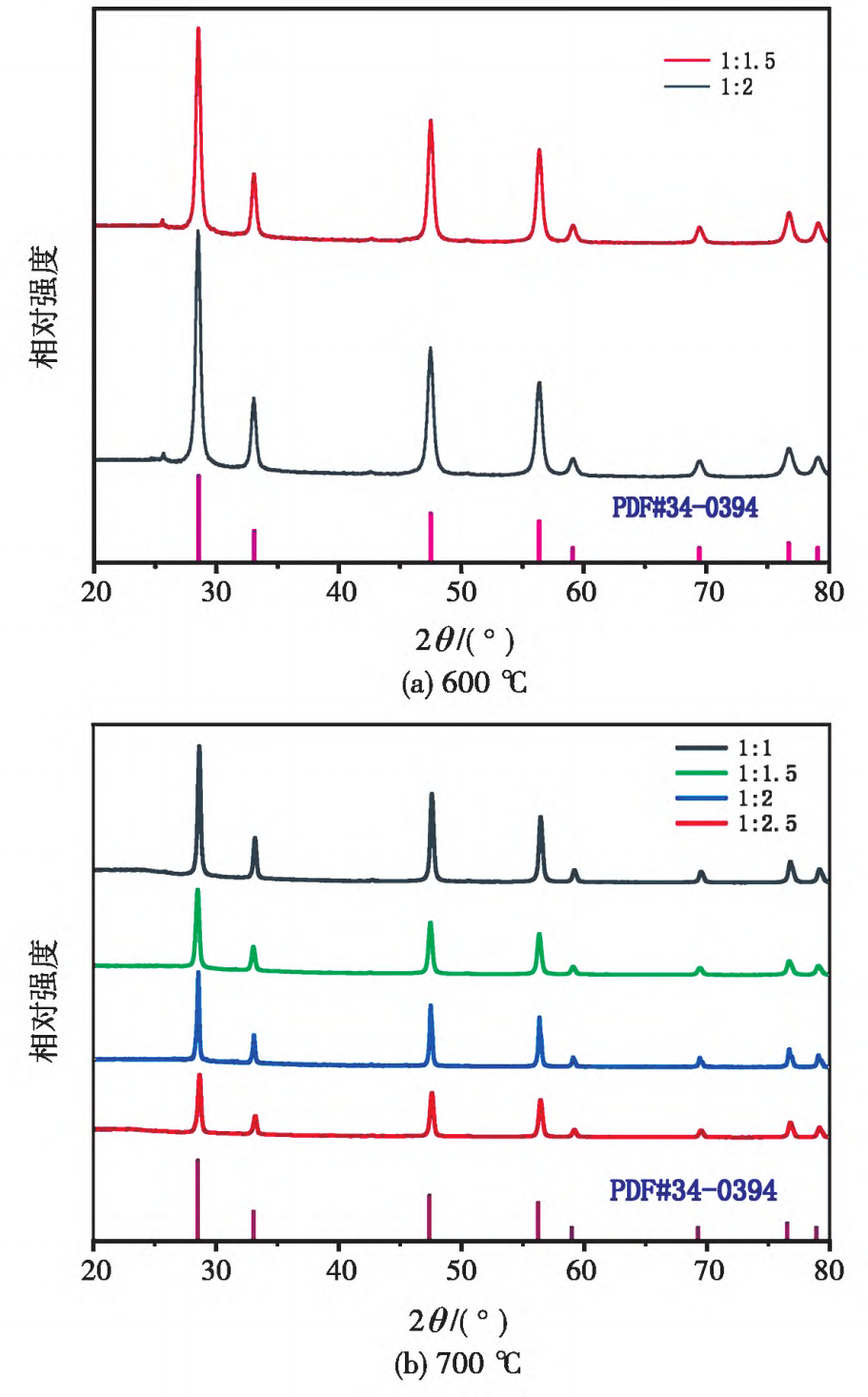

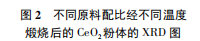

图 2(a) 和(b) 为不同原料配比制备的前驱体粉经 600、700 ℃ 煅烧后得到的 CeO2 粉体的 XRD 图。由图 2(a) 可以看出,与氧化铈的标准卡片 PDF#34-0394 相比,两种原料配比合成的 CeO2 粉体的衍射峰在 2θ = 25.6 °处都存在一个明显杂峰,这说明 CeO2 粉体煅烧不完全,未生成纯相的氧化铈。将煅烧温度增加至 700 ℃ 时[图 2 (b) ],各原料配比下制备的 CeO2 粉体的衍射峰都与标准 PDF 卡片相对应,无明显杂峰,粉体的结晶性良好,因此,CeO2 粉体的成相温度为 700 ℃ , 与 TG-DSC 分析结果一致。

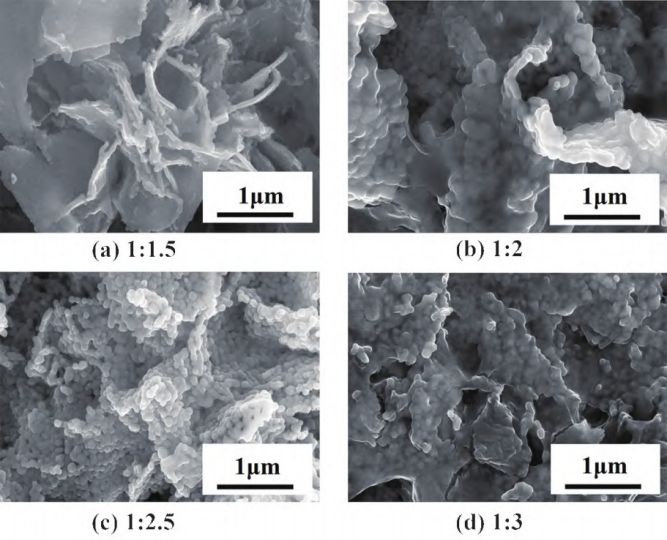

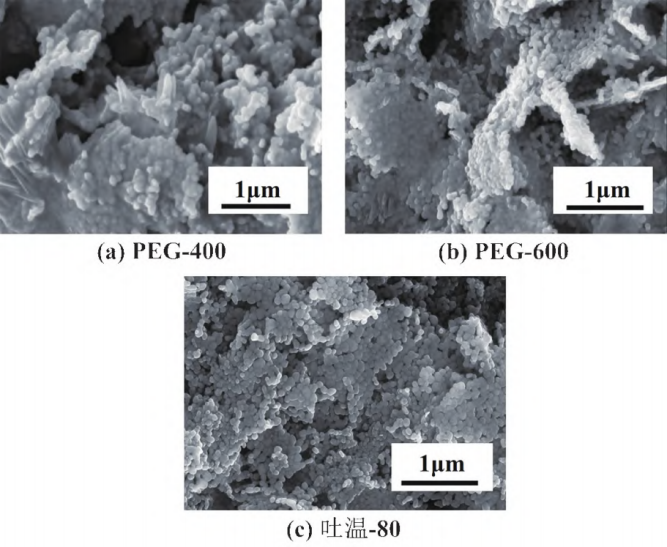

2.3 原料配比对 CeO2 粉体微观形貌的影响

图 3 为不同原料配比经 700 ℃ 煅烧的 CeO2 粉体的 SEM 图。如图 3(a) 所示,当Ce(NO3 ) 3 · 6H2 O 与 Na2 CO3 摩尔比为 1 ∶ 1.5 时,光滑薄片结构不明显,整体为黏连团聚体,存在少量球形晶粒。如图 3 ( b) 和 ( d) 所示,当 Ce ( NO3 ) 3 · 6H2 O 与 Na2 CO3 摩尔比为 1 ∶ 2、1 ∶ 3 时,CeO2 粉体由大量纳米级的球形晶粒组成,晶粒之间相互黏连,边界不明显。如图 3(c) 所示,当原料配比为 1 ∶ 2.5 时,CeO2 粉体中晶粒基本呈规则纳米球形结构,粒径较为均匀,且晶粒边界明显,整体黏连程度较小,分散性最佳。CeO2 粉体的微观形貌产生差异的原因 : 当 Ce ( NO3 ) 3 · 6H2 O 与 Na2 CO3 摩尔比为 1 ∶ 1.5、1 ∶ 2 时,反应原料中含有大量的 Ce(NO3 ) 3 · 6H2 O,易于在研磨过程中相互接触生长,进而发生团聚。 当原料配比为 1 ∶ 3 时,大量的 Na2 CO3 可在较短时间内与 Ce(NO3 ) 3 · 6H2 O发生反应,生成的前驱体在继续研磨的过程中晶粒逐渐成核长大,促使晶粒之间发生团聚。 以上分析表明,Ce(NO3 ) 3 · 6H2 O 与 Na2 CO3 的最佳配比为 1 ∶ 2.5。

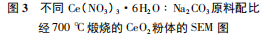

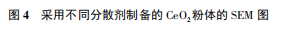

2.4 不同分散剂对 CeO2 粉体微观形貌的影响

图 4 所示为质量分数为 20% 的不同分散剂制备的 CeO2 粉体的 SEM 图。所选分散剂 PEG-400、PEG-600、吐温-80 均为非离子型表面活性剂。研究表明,适量非离子型表面活性剂的加入可使粉体之间产生空间位阻,有效避免原料之间的直接接触,避免因长时间接触反应而造成晶粒长大及团聚,且分散剂在煅烧过程中的挥发也会减弱晶粒之间的团聚,有利于获得高分散的粉体[22] 。 由图 4 可以看出,添加 PEG-400 作分散剂合成的 CeO2 粉体呈现球形结构,晶粒之间黏连团聚严重。添加 PEG-600 作分散剂时,CeO2 粉体的团聚程度明显降低,但部分区域晶粒依然呈现出黏连片状结构。 当添加吐温-80 为分散剂时,CeO2 粉体的团聚程度最小,晶粒更为均匀、分明。 因此,分散剂 PEG-400、PEG-600、吐温-80 中,添加分散剂吐温-80 合成的 CeO2 粉体分散效果最佳。

2.5 分散剂含量对 CeO2 粉体微观形貌的影响

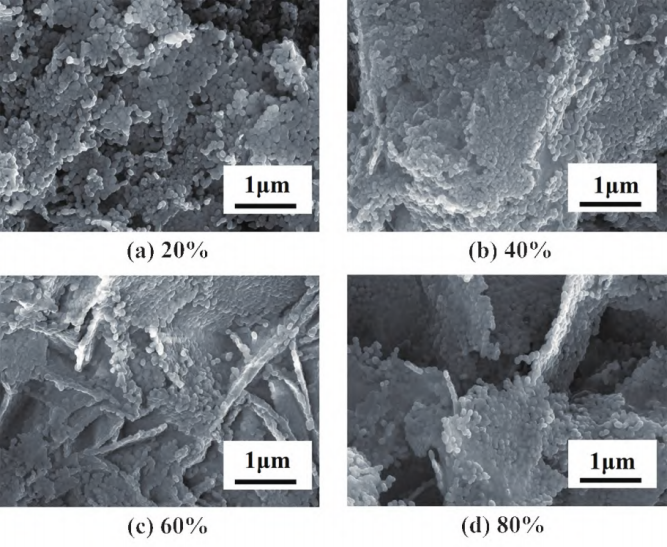

图 5 所示为 Ce(NO3 ) 3 · 6H2 O ∶ Na2 CO3 摩尔 比为 1 ∶ 2.5,添加不同含量吐温-80 制备的 CeO2 粉体的 SEM 图。可以看出,CeO2 粉体都呈现出球形纳米晶粒结构,随着吐温-80 含量的增加有效加剧了粉体晶粒之间的空间位阻,使得 CeO2 粉体的晶粒尺寸略微降低,同时晶粒之间逐渐黏连团聚为片状。 因此,当吐温-80 的含量为原料总质量的 20%时,制备的 CeO2 粉体晶粒分明,晶粒尺寸约 75 nm,分散性较好,具有最佳的微观形貌。

2.6 分散剂种类对 CeO2 抛光液的影响

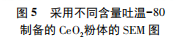

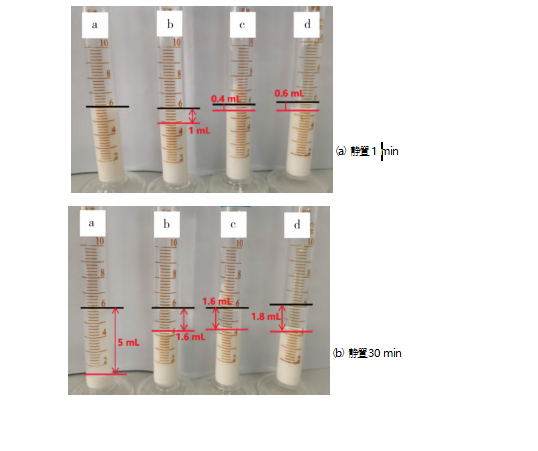

在抛光过程中,配制的抛光液需在较长时间 内具有良好的分散稳定性,才可呈现出较好的抛光效果,因此,在配制抛光液时需添加一定量的分散剂降低抛光粉的聚沉。为了明确不同分散剂对抛光液稳定性的影响,将以下四种不同分散剂制成的 CeO2 抛光液进行分散稳定性测试,其沉降效果图如图 6 所示。 图中可以看出,添加不同分散剂配制出的氧化铈抛光液分散性良好,粒度均匀,随抛光液静置时间的延长,氧化铈粉体逐渐因絮聚产生不同程度的沉降。 四种抛光液在沉降过程中均有明显的固-液界面,且在量筒底部的沉降物密实无结块,通过手摇即可使氧化铈重新分散。在静置 1 min 后,添加六偏磷酸钠的抛光液,粉体沉降最为明显,而添加十二烷基硫酸钠的抛光液未观察到明显分层。当静置 30 min 后,加入十二烷基硫酸钠的抛光液沉降速度远快于其他样品,而加入六偏磷酸钠、吐温-80 和 PEG-400 的抛光液较为稳定,且三种悬浮液的沉降速度相近。 当静置 24 h 后,加入十二烷基硫酸钠的抛光液沉降速度最快。经计算,此时添加十二烷基硫酸钠、六偏磷酸钠、吐温-80、PEG-400 的抛光液沉积层的体积分数分别为 : 17%、50%、57%、53% 。 因此,添加吐温-80 作分散剂的抛光液表现出最佳的分散稳定性。

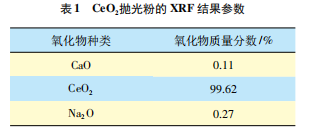

2.7 CeO2 抛光粉的 XRF 分析

CeO2 抛光粉的 XRF 测试结果如表 1 所示。 结果显示,CeO2 质量分数达 99.62%,此外存在 0.27%的 Na2 O 和 0.11% 的 CaO 杂质。这可能是由于 :原料纯度为 99%,含有少量其他元素,使制备出的抛光粉中含有少量杂质 ; 其次,碳酸钠作为沉淀剂引入反应,少量的钠离子未充分洗净,使抛光粉中含有少量 Na2 O。

3 结论

采用室温固相法合成了晶粒尺寸约75 nm 的 CeO2 抛光粉,其最佳原料配比 Ce ( NO3 )3 · 6H2 O ∶ Na2 CO3 为 1 ∶ 2.5,同时质量分数为20%的吐温-80 可有效减少CeO2 粉体的团聚,且在制成的抛光液中添加吐温-80 可获得高度分散的抛光悬浮液。本文为制备高纯度、高分散的均匀球形纳米 CeO2 抛光粉提供了一种简单易行的方法。

参考文献

[1]郭瑞华,李梅.稀土抛光粉的发展现状及应用[J].稀 土,2005,26( 1) : 82-85.

[2]林河成.氧化铈产品的生产应用及市场[J].有色冶炼, 2002 ( 1) : 22-25,36.

[3]LIU H J,FENG Z Y,HUANG X W,et al.Study on purification and application of novel precipitant for ceria-based polishing powder[J].Journal of Rare Earths,2013,31(2) : 174-179.

[4]SABIA R , STEVENS H.Performance characterization of cerium oxide abrasives for chemical-mechanical polis- hing of glass[J].Machining science technology,2000, 4(2) : 235-251.

[5]程耀庚,陈建设,魏绪钧.以氯化稀土为原料制备稀 土抛光粉 的研 究[J].稀有金属与硬质合金,1998 ( 1) : 9-13.

[6]李颖毅,陈伟凡.影响抛光粉抛蚀率的因素[J].有色 金属 ( 冶炼部分) ,2011 (9) : 44-46.

[7]HUANG X S,LI L P,LI G S.Synthesis of CeO2 as- semblies through interaction with short-chain dicarboxylic acids under facile hydrothermal conditions [J].RSC Adv,2019,9(49) : 28581-28587.

[8]戴蒙姣,陈国美,倪自丰,等.均一亚微米级氧化铈抛 光粉的制备[J].金刚石与磨料磨具工程,2022,42 (4) : 428-432.

[9]李永绣,程昌明,陈伟凡,等.水合醋酸铈直接热分解 制备超细氧化铈及其抛光性能[J].无机化学学报, 2006,22(4) : 733-737.

[10]MORRIS V ,FLEMING P G ,HOLMES J D ,et al.Comparison of the preparation of cerium oxide nano-

crystallites by forward ( base to acid ) and reverse ( acid to base ) precipitation [J ]. Chemical

Engineering Science,2013,91 : 102-110.

[11]LI M,WANG M T,LIU Z G,et al.Cerium dioxide with large particle size prepared by continuous precipitation [J].Journal of Rare Earths,2009,27(6) : 991-996.

[12]YE X R, JIA D Z,YU J Q,et al.One-step solid-state reac- tions at ambient temperatures: a novel approach to nano- crystal synthesis[J].Adv Mater,1999,11(11) : 941-942.

[13]CAO Y L,JIA D Z,LIU L,et al.Rapid synthesis of lead oxide nanorods by one-step solid-state chemical reaction at room temperature[J].Chin J Chem,2004, 22( 11) : 1288-1290.

[14]LI Y Z ,CAO Y L,JIA D Z.A general strategy for synthesis of metal nanoparticles by a solid-state redox route under ambient conditions[J].J Mater Chem A, 2014,2( 11) : 3761-3765.

[15]刘桂香,徐光亮,罗庆平.室温固相化学法制备掺杂纳 米氧化锌[J].电子元件与材料,2006,25(10) : 37-40.

[16]陈建龙,罗元香,刘孝恒,等.室温固相法制备纳米 氧化铋[J].材料导报,2003,17(7) : 82-83.

[17]张正 国,高艳 阳.室温固相法制备氧化锌纳米棒 [J].山西化工,2007,27(3) : 7-9,21.

[18]李东升,王文亮,王尧宇,等.室温固相合成前体法 制备纳米 CuO 粉体[J].功能材料,2003,34(6) : 723-724.

[19]杨国胜,边雪,崔凌霄,等.氯化铈溶液喷雾焙烧制 备纳米氧化铈实心粉体的研究[J].稀土,2017,38 ( 1) : 72-78.

[20]梁恩武,王滨,张双双,等.稀土抛光粉的制备工艺及 显色机理研究[J].稀土,2020,41(4) : 102-110.

[21]马迎运.铈掺杂钇铝石榴石荧光粉的共沉淀法制备 与表征[D].广州 : 华南理工大学,2017.

[22]徐建林,陈纪东,王智平,等.表面分散剂对电化学 制备纳米铜粉的影响[J].材料科学与工艺,2011, 19( 1) : 116-120.

申明:该文章仅用于学术交流,若侵害本文作者权益,请联系网站负责人进行删除,谢谢!

管理员

该内容暂无评论